Электроды для сварки, диаметры, типы и марки

Содержание:

- Технические особенности: конструкция и принцип работы

- Критерии и советы по выбору

- Назначение

- Выбор диаметра электрода

- Виды электродных покрытий

- Классификация стальных покрытых электродов для ручной дуговой сварки

- Маркировка электродных расходников

- Назначение и виды тугоплавких электродов

- Необходимое оборудование и экипировка

- Варим с инвертором без аргона

- Плюсы и минусы электродов с основным покрытием

- Устройство сварочного электрода

- Режим ручной дуговой сварки покрытыми электродами

- Что такое электрод и для чего обмазка

- Производители сварочных электродов

- Виды сварочных материалов

- По параметрам сварочного тока

- Заключение

- Популярные разновидности

- Особенности покрытия электродов

- Классификация

Технические особенности: конструкция и принцип работы

Думаем, большинство из вас хотя бы раз в жизни видели электрод. Да, в конструктивном плане герой нашего обзора имеет весьма простой внешний вид – стержень с небольшим узким основанием и более широкой основной частью. На самом деле, в данном случае подходит утверждение: «Всё гениальное – просто». Основная тонкая часть, именуемая сердечником, изготавливается из определённого вида стали или сплава. Обволакивающее сердечник утолщение именуется покрытием и может иметь различный состав, влияющий на сферу использования электрода.

Торец, как и основание, не имеет покрытия, что позволяет получать прямой контакт со свариваемыми поверхностями ФОТО: en.ppt-online.org

Торец, как и основание, не имеет покрытия, что позволяет получать прямой контакт со свариваемыми поверхностями ФОТО: en.ppt-online.org

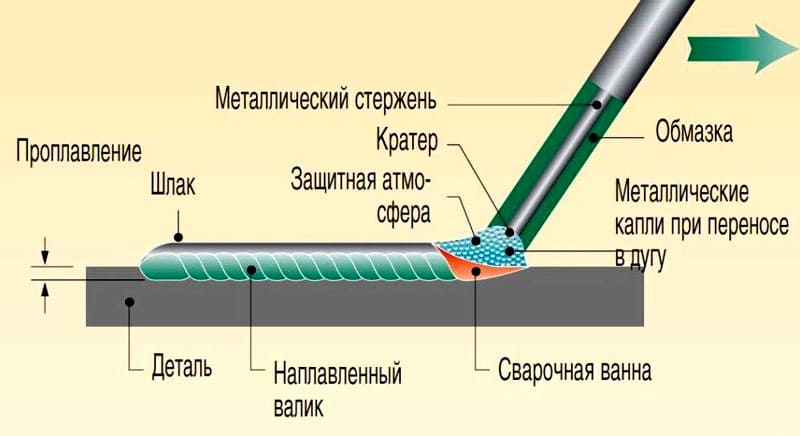

С точки зрения техники выполнения сварки, происходит всё следующим образом:

- тонким основанием электрод закрепляется в электродержателе, после чего сварщик осуществляет контакт расходного материала со швом;

- под воздействием электрического тока металл сердечника начинает плавиться, заполняя собой пространство между двумя стыкуемыми участками;

- покрытие (либо смазка) постепенно испаряется, образуя вокруг рабочей зоны защитный «купол», улучшающий качество работы и предотвращающий возможное окисление кромок.

Стандартные электроды требуют постоянной замены – учтите это при больших объёмах сварки ФОТО: obinstrumente.ru

Стандартные электроды требуют постоянной замены – учтите это при больших объёмах сварки ФОТО: obinstrumente.ru

Критерии и советы по выбору

Главные критерии выбора, на которые смотрят буквально сразу — марка и диаметр (в миллиметрах). Некоторые опытные специалисты по сварке утверждают, что при пользовании инверторами можно применять любые электроды. Подобное мнение основано на личном опыте мастеров. Особенность применения инвертора в том, что требования к герметичности сварочного шва минимальные, поэтому можно использовать расходники с диаметром от 0,5 до 2,0 мм.

Выбор по диаметру и марке зависит и от толщины соединяемых металлических заготовок. Толстые детали нуждаются в продолжительной проварке, поэтому и электроды нужны потолще. Работа с тонкими версиями требует определенного навыка, потому что они сгорают достаточно быстро. В основном такие изделия применяют для прихваток.

Влияет на выбор и вид выполняемых работ. Например, для трассовых работ высокой сложности пользуются изделиями большого диаметра. Чтобы смонтировать конструкцию из профилей, достаточно 2-миллиметровых изделий. Их же используют для изготовления ограждений из профнастила и профильных труб.

Зная область применения различных типов продукции, можно посоветовать такой алгоритм выбора:

- учитываем тип соединяемых материалов и степень ответственности конструкции;

- для изделий из углеродистой стали, покрытых ржавчиной, лучше всего подходят версии с рутиловым покрытием;

- особо ответственные конструкции монтируют с использованием электрода с основным покрытием. Окончательный результат при этом зависит от подготовки соединяемых поверхностей;

- толщина соединяемых металлических деталей оказывает влияние на выбор как параметров расходных материалов, так и силы тока при сварке.

Назначение

Электроды применяют в электродуговой сварке. Благодаря им образуется электрическая разрядная дуга, расплавляющая металл. От качества электродов во многом зависит стабильность дуги, а их состав влияет на прочность и другие важные характеристики шва.

Как обычные, так и универсальные электроды, относящиеся к категории самых лучших образцов, должны быть способны:

- поддерживать стабильную дугу при сварке;

- обеспечивать получение сварочного шва требуемого химического состава;

- равномерно расплавляться (это относится к стержню и покрытию);

- создавать условия для снижения уровня разбрызгивания металла и повышения эффективности сварочных работ;

- обеспечивать лёгкость отделения шлака и гарантированную прочность соединений;

- сохранять в процессе сварки степень токсичности на допустимом уровне.

Для того чтобы правильно выбрать подходящий для каждого конкретного случая электрод, сварщик должен быть знаком с их классификацией, производимой в соответствии с назначением, химическим составом покрытия и способом изготовления.

Выбор диаметра электрода

Большинство начинающих сварщиков классифицируют сварочные стержни именно по диаметру, что правильно. Ведь от толщины детали напрямую зависит диаметр электрода. И даже если вы выберите стержень с нужным покрытием и из нужного материала, но размер будет неправильным, вы не получите качественный шов.

Диаметр электрода указывается в миллиметрах на упаковке или на самом стержне. При этом от диаметра зависит и длина электрода. Для сварки в домашних условиях обычно используют электродов для дуговой сварки с диаметром от 2 до 4 мм. Это универсальный размер, подходящий для большинства сварочных работ. Более толстые электроды используются на заводах или в частных мастерских.

Виды электродных покрытий

На сегодняшний день применяют рутиловые, руднокислые и фтористо-кальциевые расходники для подачи сварочного тока. Они отличаются по особенностям проведения электротехнических процессов, что обусловливает разные степени их ценности для сварки той или иной конструкции. Например, рутиловые покрытия базируются на титановом диоксиде с добавками кремнезема, магния и кальция. В некотором роде это универсальное бюджетное решение, которое подходит для всех популярных методов сверки.

Также и электроды с основным видом покрытием из руднокислых компонентов содержат кремнезем, но кроме него структура формируется марганцем и железом. Такие модели тоже имеют широкое применение, а при наличии органических элементов с лучшей стороны себя проявляют и при сварке в газовых защитных средах.

Покрытия на фтористо-кальциевой основе, помимо того же магния с кальцием, содержат ферросплавы и плавиковый шпат. Это специализированные электроды, подходящие для особых условий проведения рабочих мероприятий.

Классификация стальных покрытых электродов для ручной дуговой сварки

Классификация покрытых электродов, в зависимости от их назначения

Электроды для ручной дуговой сварки изготавливают в соответствии с требованиями

ГОСТ9466. В зависимости от области применения, согласно ГОСТ9467, стальные покрытые

электроды для дуговой сварки делятся на следующие группы:

У — для сварки углеродистых и низкоуглеродистых конструкционных сталей с временным

сопротивлением разрыву 600МПа. Для этой цели, согласно ГОСТ9476, используются

следующие марки электродов: Э38, Э42, Э42А, Э46, Э50, Э50А, Э55, Э60.

Л — электроды данной группы применяют для сварки легированных сталей, а также

для сварки конструкционных сталей с временным сопротивлением разрывы более 600МПа.

Это такие марки электродов, как Э70, Э85, Э100, Э125, Э150.

Т — данные электроды предназначены для сварки легированных теплостойких сталей.

В — электроды для сварки высоколегированных сталей с особыми свойствами (ГОСТ10052).Н

— электроды для наплавки поверхностных слоёв с особыми свойствами.

Классификация электродов, в зависимости от вида покрытия

А — электроды с кислым покрытием (например, АНО-2, СМ-5 и др.). Эти покрытия

состоят из оксидов железа, марганца, кремнезёма, ферромарганца. Эти электроды

обладают высокой токсичностью из-за содержания оксида марганца, но, при этом,

обладают высокой технологичностью.

Б — основное покрытие (электроды УОНИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.).

В состав этих покрытий не входят оксиды железа и марганца. В состав покрытия

для электродов УОНИ-13/45 входят мрамор, плавиковый шпат, кварцевый песок, ферросилиций,

ферромарганец, ферротитан, замешанные на жидком стекле. При сварке электродами

с основным покрытием, получается сварной шов с высокой пластичностью. Данные

электроды используют для сварки ответственных сварных конструкций.

Р — электроды с рутиловым покрытием (АНО-3, АНО-4, ОЭС-3, ОЗС-4, ОЗС-6, МР-3,

МР-4 и др.). Основу покрытия данных электродов составляет рутил TiO2, давший

название этой группе электродов. Рутиловые электроды для ручной дуговой сварки

менее вредные для здоровья, чем другие. При сварке металла такими электродами

толщина шлака на сварном шве небольшая и жидкий шлак быстро твердеет. Это позволяет

использовать данные электроды для выполнения швов в любом положении.

Ц — группа электродов с целлюлозным покрытием (ВСЦ-1, ВСЦ-2, ОЗЦ-1 и др.).

Компонентами для таких покрытий являются целлюлоза, органическая смола, тальк,

ферросплавы и некоторые другие составляющие. Электроды с таким покрытием можно

использовать для выполнения сварки в любом положении. Преимущественно они используются

при сварке металлов малой

толщины. Недостатком их является пониженная пластичность сварного шва.

Классификация электродов по толщине покрытия

В зависимости от толщины покрытия (отношения диаметра электрода D к диаметру

электродного стержня d), электроды подразделяются на группы:

М — с тонким покрытием (соотношение D/d не более 1,2).

С — со средним покрытием (соотношение D/d в пределах от 1,2 до 1,45).

Д — с толстым покрытием (соотношение D/d в пределах от 1,45 до 1,8).

Г — электроды с особо толстым покрытием (соотношение D/d более 1,8).

Классификация электродов по качеству

Классификация по качеству включает в себя учёт таких показателей, как точность

изготовления, отсутствие дефектов в сварном шве, выполненном электродом, состояние

поверхности у покрытия, содержание серы и фосфора в металле сварного шва. В

зависимости от этих показателей, электроды делятся на группы 1,2,3. Чем больше

номер группы, тем лучше качество электрода и выше качество

сварки.

Классификация электродов по пространственному положению при

сварке

Различают 4 группы электродов, в зависимости от допускаемого пространственного

расположения свариваемых деталей:

1 — допускается сварка в любом положении;

2 — сварка в любом положении, кроме выполнения вертикальных швов сверху вниз;

3 — сварка в нижнем положении, а также выполнение горизонтальных швов и вертикальных

снизу вверх;

4 — сварка в нижнем положении и нижнем «в лодочку».

Кроме вышеперечисленных способов классификации, ГОСТ9466 предусматривает классификацию

электродов в зависимости от полярности сварочного тока, напряжения холостого

хода, вида источника питания сварочной дуги. Исходя из этих показателей, электроды

делятся на десять групп и обозначаются цифрами от 0 до 9.

Маркировка электродных расходников

Каждая классификация предусматривает свое обозначение вида электрода. Так, способ направления подачи маркируется цифрами от 1 до 4: соответственно, от универсальных расходников до изделий, применяемых по методу направления «в лодочку». Буквенные обозначения используются для указания толщины сварочной проволоки и вид покрытия. Например, кислотные напыления имеют обозначение А, основные – Б, а рутиловые – Р. Маркировку видов электродов по толщине покрытия можно представить так:

- Тонкий слой – М.

- Средняя толщина – С.

- Толстые покрытия – Д.

- Сверхтолстые модели – Г.

На рынке каждый электрод представлен с полной маркировкой характеристик, а также указанием типоразмера и целевого назначения.

Назначение и виды тугоплавких электродов

Для проведения сварочных работ применяют основные виды электродов:

- Вольфрамовые;

- Угольные;

- Графитовые.

Они имеют различное предназначение, но относятся к классу неплавящихся электродов.

- Круглые марки ВДК (воздушно-дуговая резка).

- Круглые марки СК (сварочные круглые).

- Плоские марки ВДП (воздушно-дуговое разрезание).

Разрезание металла при помощи электрической дуги и удаление расплавленного металла струей сжатого воздуха называется воздушно-дуговой резкой.

Угольные стержни нашли свое применение для сваривания тонкостенных конструкций из цветных металлов и стали, и при заваривании дефектов на поверхности литых изделий.

Угольные стержни можно использовать в сварочном процессе с использованием присадок, которые укладывают по линии варки либо подаются в сварочную ванну, или обойтись без таковых. Их часто применяют для сварки медных проводов.

Вольфрамовые тугоплавкие стержни относятся к самому широко используемому типу в домашнем и промышленном производстве.

Они подходят для сваривания любых металлов, даже с использованием защиты из газа. Для аргонодуговой сварки вольфрамовые электроды выпускаются с различным составом:

- Иттрированные;

- Лантанированные;

- Торированные — они выпускаются с добавлением Тория, имеют невысокую степень радиоактивности, поэтому в настоящее время не применяются в промышленности;

- Обычные.

Они имеют вид прутка с диаметром от 1 до 4 миллиметров. В силу своей тугоплавкости температура его плавления намного превышает температуру электрической дуги, что позволяет сваривать им любые металлы и сплавы. Но чаще всего его применяют для сварочных работ с алюминием, нержавеющей сталью, медью и другими.

Необходимое оборудование и экипировка

Прежде чем постигать на практике основы электродуговой сварки, необходимо подготовить все необходимое:

Аппарат инверторной сварки. Чтобы познать азы сварки инвертором для начинающих, не нужно гоняться за дорогими моделями, но не стоит впадать и в другую крайность, покупая очень дешевое «нонэйм» оборудование. Лучше всего остановить выбор на бюджетном варианте от проверенного производителя

Следует обратить внимание на пределы регулировки сварочного тока. Для бытового и полупрофессионального применения подойдут аппараты с диапазоном регулирования до 200 А

Еще один важный параметр для новичка — легкость розжига дуги. Для этого нужно выбирать оборудование с максимальным напряжением холостого хода или с функцией облегчения розжига. Небольшой совет — практически все сварочные аппараты от бюджетных до дорогих комплектуются с завода короткими проводами, купите сразу им замену длиной 3−4 м.

Сварочная маска — одни из главных элементов защиты. Защищает глаза от слепящего яркого свечения дуги и выделяемого при этом потока ультрафиолета, а также лицо от ожогов. Раньше маски комплектовались сменными затемненными стеклами, которыми ее подстраивали под необходимые рабочие условия и предпочтения. Сейчас в продаже имеются удобные маски с автоматическим затемнением — «хамелеоны». Степень затемнения легко регулируется. Это оптимальный выбор, чтобы учиться электродуговой сварке для начинающих, да и для профессионалов тоже.

Роба и рукавицы защищают тело сварщика от ожогов и брызг раскаленного металла. Выбирайте качественную экипировку. Категорически запрещено использовать защитную одежду из «синтетики».

Молоток, щипцы, струбцина и т. д. Молоток потребуется для сбивания шлака, остальное повысит комфорт работы.

Варим с инвертором без аргона

Сварка алюминия в домашних условиях инвертором вполне возможна, и здесь нам опять помогут правильные электроды – специальные расходники по алюминию. Безусловно, качество швов с помощью аргонодуговой сварки несоизмеримо выше, чем при методах без аргона, но для домашних работ оборудование для работы в аргоне слишком дорого. У самодеятельных мастеров чаще всего в распоряжении есть лишь элементарный сварочный аппарат.

Вольфрамовые электроды для сварки алюминия.

Домашняя сварка алюминия электродом требует знания и выполнения следующих рекомендаций:

Соединения швов нужно делать только стыковыми. Другие виды типа тавровых или швов внахлест не подходят для алюминия из-за риска затекания шлака в зазоры. Впоследствии это приводит к коррозии.

Очистка шва после плавления важна так же, как очистка поверхностей перед работой

Лучший способ – промывание шва водой.

Про удаление оксидной пленки перед сваркой здесь уже писалось, но повторение лишним не будет: слишком уж важно это действие.

Разделка краев металлических заготовок также чрезвычайно важна. Все зависит от толщины кромок

Если они толще, например, 3-х мм, разделку нужно формировать под углом 60° V-образной формы.

Также не помешает предварительный нагрев заготовок перед сваркой. Таким способом вы сможете хоть немного «выровнять» дисбаланс низкой температуры плавления и высокой проводимости тепла.

Устройство горелки для сварки.

Стержни самых популярных из них сделаны из проволоки, покрытой смесью солей хлора или фтора очень тонким слоем. Так устроен целый ряд марок электродов, причем каждая из них имеет свое точное назначение с самыми подробными деталями использования.

Электроды для сварки алюминия инвертором следующие:

- ОЗА-1 для сварки с обязательным нагревом перед процессом для заготовок из чистого алюминия с зачищенными кромками.

- ОЗА-2 для наплавки сплавов алюминия с кремнием и заделки брака, полученного во время литья.

- ОЗАНА-1 для сварки чистого алюминия с толщиной кромки больше 10-ти мм с предварительным нагревом до 400°С.

- ЩЛ96.20 для сплавов алюминия с марганцем, магнием, кремнием, дюралюминия.

Инвертор для сварки алюминия может быть самой различной модификации. Чаще применяются полуавтоматы, но электродуговые аппараты тоже вполне подойдут.

Плюсы и минусы электродов с основным покрытием

Если сравнивать стержни такого типа с другими изделиями, то можно выделить несколько плюсов:

- шов имеет хорошую вязкость и пластичность;

- в металле содержится небольшой количество газов и примесей;

- соединение является стойким к образованию горячих трещин;

- работать можно в любом положении.

Среди недостатков нужно отметить следующее:

- большая чувствительность к влаге — электроды должны храниться в сухом месте;

- дуга может быть нестабильной при работе на переменном токе;

- удлинение шва приводит к появлению пор;

- при работе по влажным поверхностям, соединение может ухудшиться;

- электроды следует прокаливать перед работой;

- перед сваркой нужно подготавливать поверхности.

Устройство сварочного электрода

Несмотря на то, что область применения сварочных электродов может быть различной, их устройство практически всегда одинаковое. Все они состоят из таких основных элементов как:

- Стержень (металлический или неметаллический);

- Покрытие (в редких случаях может отсутствовать);

- Контактный торец без покрытия.

Стержень является основной частью, которая обеспечивает дополнительный металл, что нужен для соединения отдельных частей. При воздействии высокой температуры он расплавляется, заполняя собой емкость сварочной ванны. Чем больше его состав соответствует тому, с металлом которого его используют, тем выше качества шва.

Покрытие создает защитную среду во время сварки. Благодаря этому в ванну не попадают лишние предметы. Подбор покрытия также зависит от условий сварки и материала, с которым будет вестись работа, так что к выбору стоит отнестись очень ответственно.

Контактный торец служит для зажигания дуги, поэтому он и не имеет покрытия. Допускается небольшое откалывание частей покрытия на этом участке, так как это одно из самых уязвимых мест.

Устройство сварочного электрода

Режим ручной дуговой сварки покрытыми электродами

Режим ручной дуговой сварки включают следующие параметры:

- величина сварочного тока;

- род и полярность сварочного тока;

- диаметр покрытого электрода;

- напряжение дуги;

- скорость сварки;

Выбор величины сварочного тока зависит от разных параметров — диаметра покрытого электрода, вида его покрытия и пространственного положения шва. Величина сварочного тока предопределяет производительность сварки (количество металла, наплавленного за единицу времени) и глубину провара.

При малом токе количества выделяющегося тепла, может быть недостаточно, чтобы расплавить сварочные кромки или ранее наплавленные валики, что может привести к несплавлению и непровару, что приведет к браку.

При слишком большой величине сварочного тока, электрод и основной металл будут быстро сильно плавиться, что может привести к прожогу и наплывам, которые являются недопустимыми дефектами.

На упаковке с покрытии электродами содержатся рекомендации завода изготовителя по выбору сварочного тока, но можно воспользоваться и формулой для расчета:

I = (35-45)*D

I — сварочный ток,

D — диаметр электрода.

С учетом толщины стенки свариваемых деталей и пространственного положения шва при сварке, значение сварочного тока поправляют: при сварке деталей толщиной до 3 мм. и при вертикальных и потолочных положениях шва, значение сварочного тока должно быть уменьшено на 10-15% ниже заданного.

Форма и размер шва зависят от рода и полярности тока, которые выбирают в зависимости от типа электродного покрытия, марки и толщины основного металла. При постоянного тока обратной полярности количество теплоты выделяющиеся на электроде на 20-40% больше, чем на основном металле и наоборот при сварке на прямой полярности, количество теплоты больше выделятся на основном металле.

Так при сварке переменным током глубина проплавления будет на 15-20 % меньше по сравнению со сваркой на постоянным током обратной полярности.

Диаметр электрода выбирают в зависимости от толщины свариваемых деталей, марки стали, формы разделки кромок, пространственного положения, в котором осуществляется сварка, и вида сварного соединения. Применение покрытых электродов большего диаметра не рекомендуется, поскольку это приводит к возникновению ряда дефектов, непроваров и зашлаковыванию сварного шва. Лучше использовать электроды диаметром 3-4 мм. Когда толщина металла превышает 12 мм и сварку ведется в нижнем положении, можно применять электроды диаметром 4-5 мм.

При сварке в других вертикальных, горизонтальных и потолочных швов а также корня шва следует использовать электроды диаметром не более 3 мм, при сварке заполняющих слоев и облицовочного, можно применять электроды диаметром до 4 мм.

В зависимости от прочностных и других механических характеристик свариваемых сталей выбирают электроды соответствующего типа и марка.

В процессе ручной дуговой сварки электрод должен совершать определенные поступательно колебательные движения, смотрите рисунок выше.

Если перемещать электрод исключительно в направлении сварки без поперечных колебательных движений, то наплавленный валик будет узким (ниточным). Такой способ применяется при сварке тонколистового металла, и подварке дефектов, а также при сварке когда не допускаются большие тепловложения.

Что такое электрод и для чего обмазка

Электрод — это кусок металлической проволоки со специальным покрытием — обмазкой. Во время сварки сердечник плавится от температуры дуги. Одновременно горит и плавится обмазка, создающая вокруг области сварки — сварной ванны — защитное газовое облако. Оно перекрывает доступ кислороду, содержащемуся в воздухе. В процессе горения обмазки часть ее переходит в жидкое состояние и тонким слоем покрывает расплавленный металл, также защищая его от взаимодействия с кислородом. Так что обмазка обеспечивает хорошее качество шва.

Сварочный электрод состоит из сердечника и защитного покрытия

Любой электрод перед началом сварки осматривают: покрытие не должно иметь сколов. В противном случае однородного прогрева и качественного шва вы не добьетесь

Еще обратите внимание на кончик электрода: толщина обмазки должна быть одинаковой со всех сторон. Тогда дуга будет выходить по центру

В противном случае она будет смещена. Для сварщиков с опытом это нестрашно, а вот для новичков может создать ощутимые проблемы.

Необходимо следить за влажностью обмазки. Некоторые из них при повышенной влажности зажигаются очень плохо (например, УОНИ). В связи с такой «капризностью» обмазки, хранить их нужно в сухом месте, обеспечив по возможности герметичную упаковку. Можно коробку укладывать в пакет, а еще туда класть несколько пакетиков с солью, что бывают в обувных коробках.

Покупать влажные электроды не стоит: их можно, конечно, высушить, но их характеристики при этом снизятся. Если все-таки случилось так, что электроды отсырели, их высушить можно в обычной бытовой духовке при небольших температурах (они указываются обычно на упаковке). Второй способ — положить на продолжительный срок в сухое хорошо проветриваемое помещение.

Обмазка (защитное покрытие) электродов бывает: основной, рутиловой, целлюлозной и кислой

Виды обмазки и их характеристики

Различают всего четыре вида покрытий:

- Основное.

- Рутиловое.

- Кислое.

- Целлюлозное.

Основное (УОНИ) и целлюлозное покрытие подходит только для сварки на постоянном токе. Они использоваться могут на ответственных швах: создают прочный, эластичный шов, стойкий к ударным нагрузкам.

Электродов для сварки более 200 марок, около 100 из них может использоваться при ручной дуговой электросварке

Два других (рутиловое и кислое) — могут работать при сварке и переменным, и постоянным током. Но кислое покрытие очень токсично: работать в помещениях можно только если рабочее место оборудовано принудительной вытяжкой.

Рутиловая обмазка имеет зеленоватый или синий оттенок, электроды отличаются легким розжигом. Они хорошо зажигаются даже если инвертор имеет низкое напряжение холостого хода (для уверенного розжига основной обмазки требуется хорошая вольт-амперная характеристика, как выбрать инверторный сварочный аппарат, читайте тут.). При сварке рутиловыми электродами (МР-3) металл почти не брызжет, зато шлака бывает много и отходит он непросто: приходится работать молотком.

Возможно вас заинтересует как сварить беседку из металлической трубы или как сделать сарай на каркасе из трубы.

Производители сварочных электродов

На российском рынке расходных материалов представлен широкий выбор электродов, выпускающихся отечественными производителями. Технологические мощности производств позволяет закрыть потребности физических лиц и предприятий различной сферы деятельности.

Российские изготовители электродов делятся на 3 категории:

- Крупные производства, которые снабжают материалами основную часть покупателей.

- Заводы класса «импорт».

- Предприятия малого бизнеса, изготавливающие продукцию для удовлетворения собственных потребностей.

Перечислим несколько производственных компаний, выпускающих электроды:

СВЭЛ — Алтайский завод сварочных электродов.

Современное предприятие, производящее широкий диапазон продукции с покрытием.

Белореченский электродный завод «Рамсес».

Сварочные материалы выпускают в соответствии с госстандартами, изделия сертифицированы.

«Электрод-Бор».

Изготавливает универсальные сварочные электроды.

Продукция российских производителей востребована в различных сферах деятельности, активно покупается не только в магазинах нашей страны, но и за рубежом.

Расшифровка сварочных электродов.

Подбор расходников

Виды сварочных материалов

Электроды, использующиеся в работах с дуговой ручной сваркой, делятся на:

Неплавящиеся.

Производятся из разных видов материалов, отличающихся тугоплавкостью: вольфрам, графит, уголь. Предназначены для розжига и сохранения сварочной дуги. Места соединения заготовок заполняются присадками, созданными при помощи ручного поднесения расходника, который плавится.

Плавящиеся.

Этот вид электрода расплавляется в процессе сварочных действий на поверхности конструкции. Производится из стали, чугуна, меди или другого металла. Конкретный вид сырья зависит от материала. Стержень выполняет функцию присадки, а также играет роль катода или анода. Бывают электроды покрытыми и непокрытыми.

По параметрам сварочного тока

Стержни сечением 4 мм. выбираются для сварки на простых сварочных устройствах. Их также применяют на наиболее производительных и мощных агрегатах.

Длина данного расходника – 35 и 45 см. Подходят для сварки тонких заготовок до 1 см. Функционируют на силе тока – 220А. Сварочными расходниками сечением от 5 до 12 мм. пользуются только в сварочных работах при наличии дополнительного освещения, созданного за счет мощных осветительных установок.

Пруток алюминиевый FoxWeld АL Мg 5 (ER-5356) 1.6 мм 5 кгИсточник yandex.ru

Заключение

Маркировка электродов важна для понимания их назначения и правильного выбора стержней для сварки. Они разные, зависят от заготовки. Несмотря на сложность, разобраться в них можно. Надеемся, что информация данной статьи в этом вам поможет.

Популярные разновидности

ОЗАНА

Самыми популярными модификациями таких электродов выступают ОЗАНА-1 и ОЗАНА-2. Первые подходят для алюминия A0, A1, A2, A3, вторые идеальны для АЛ9, АЛ4, АЛ11. Ими можно работать как в вертикальном, так и в горизонтальном положении. Обеспечивают стабильную дугу, сварочный шов отличного качества и высокую коррозийную стойкость. При сварке деталей, толщиной от одного сантиметра, необходима получасовая прокалка при 200 ºC.

ОЗА

Электроды для сварки такого типа подходят как для чистого алюминия, так и его сплавов. Допустимая толщина обрабатываемых элементов — от 3 до 16 мм. Каждый из расходников представляет собой металлический стержень, покрытый соляной обмазкой. Диаметры электродов: 4, 5, 6 мм. До начала работ требуется подогрев электрода и соединяемых поверхностей до 250 ºC. Положение элементов допустимо горизонтальное и вертикальное. Ток требуется постоянный, полярность — обратная.

УАНА

Принципы использования данных электродов во время сварки схожи с представителями ОЗА. Отличается лишь положение проводников — может быть только нижним и потолочным. Применяется для сваривания деталей литейных и деформируемых алюминиевых сплавов.

Основные характеристики электродов УАНА разных марок

ESAB

ESAB – всемирно известная марка, благодаря широкому применению в строительных работах. Электродуга легко зажигается по ржавчине, а пониженная теплоотдача позволяет заваривать даже большие зазоры. Для сплавов из алюминия, магния, марганца подходят OK 96.10, 96.20 и 96.50. Они также оптимальны для элементов из технического алюминия. Отличаются высокой гигроскопичностью, поэтому требуют защиты от повышенной влажности.

Электроды ESAB

OK 96

Обмазка электродов по алюминию OK 96.10 сделана из солей хлора и фтора. Такая особенность обеспечивает стабильное состояние сварочной дуги и сводит к минимуму разбрызгивание металла. Щелочно-солевая обмазка также присутствует на OK 96.50. Все перечисленные виды электродов имеют некоторые требования: детали или сборная конструкция не должны подвергаться большим нагрузкам.

Электрод OK 96

Особенности покрытия электродов

Обмазка – это твердое пористое вещество. Ей покрывают весь стержень за исключением крайнего участка длиной в 20-30 мм, предназначенного для фиксации в электрододержателе.

Обмазкой покрывают весь стержень электрода.

Какую роль выполняет покрытие

В результате сгорания смеси происходит следующее:

- Формируется облако из угарного и прочих газов. Они нужны для защиты расплава от окисления атмосферным воздухом.

- Образуются свободные ионы, поддерживающие горение дуги. Частицы выступают переносчиками заряда.

- Из стали удаляется кислород (происходит раскисление).

- Расплав насыщается легирующими элементами. Они улучшают свойства материала.

- Свежий шов покрывается шлаком. Он защищает металл от окисления атмосферным воздухом и замедляет его остывание. В результате газы и примеси успевают покинуть шов до кристаллизации, предотвращается появление трещин.

Перечисленные эффекты проявляются в разной степени в зависимости от вида обмазки.

Свойства компонентов покрытия

Для стабилизации дуги используются вещества с низким ионизационным потенциалом:

- Поташ, аммиачная селитра, хромат калия.

- Силикатный клей с натрием или калием (жидкое стекло). Одновременно играет роль связующего вещества.

- Бария карбонат.

- Титановый концентрат.

- Карбонат кальция (мел).

Покрытие состоит из силикатного клея и титанового концентрата.

Облако защитных газов образуют компоненты:

- Целлюлоза.

- Декстрин.

- Пищевая и древесная мука.

- Крахмал.

- Мрамор.

Шлак образуется благодаря следующим элементам:

- Мрамору.

- Калию, полевому и плавиковому шпату.

- Мелу.

- Титановому концентрату.

- Кварцевому песку.

- Марганцевой руде.

- Рутилу, ильмениту.

Легирующие присадки:

- Титан.

- Кремний.

- Марганец.

- Хром.

- Ванадий.

- Графит.

- Молибден.

Шлак образуется благодаря мрамору и калию.

Для раскисления вводятся в виде ферритов следующие вещества:

- Алюминий.

- Титан.

- Молибден.

- Хром.

- Марганец.

- Графит.

Эти элементы активнее железа реагируют с кислородом, связывая его.

Помимо перечисленных компонентов, применяются и другие.

Некоторые марки содержат железный порошок, увеличивающий коэффициент наплавки.

Цвет электродов

Обмазки имеют следующий окрас:

- Основные – бежевый или белый.

- Кислые – серый.

- Целлюлозные – светло-серый с коричневым оттенком.

- Рутиловые – серый, синий, зеленый или коричневый.

Цвет электродов может быть серым.

Приведенный перечень соответствует большинству изделий, но встречаются и зеленые основные расходники, белые кислые и т.д.

Как производится электродное покрытие

Оболочка изготавливается в следующем порядке:

- Компоненты перетирают в муку.

- Их просеивают через систему сит и смешивают с точным соблюдением пропорций.

- В сухую смесь вводят жидкое стекло (связующее).

- Покрытие тщательно перемешивают.

Применяют 2 способа нанесения обмазки на проволоку:

- опрессовку;

- окунание.

Нанесение обмазки на проволоку происходит опрессовкой или окунанием.

Необходимо точно соблюдать количество компонентов и равномерно распределять их. Поэтому для производства покрытия требуется специальное оборудование.

Как влага влияет на материалы

Все виды покрытия электродов из-за высокой пористости хорошо впитывают воду. В результате они теряют защитные и другие свойства, что приводит к ухудшению качества шва.

Необходимо делать следующее:

- Хранить изделия из открытой пачки в специальном герметичном пенале с теплоизолированными стенками, которые предотвращают конденсацию влаги.

- Перед работой подсушивать расходники в особых печах, соблюдая длительность и температуру, указанные на упаковке.

Если изделие не было использовано в течение 2-3 часов, его снова придется прокаливать.

Рабочие свойства рутиловой оболочки в полной мере проявляются при наличии небольшого количества влаги. Поэтому такие изделия сушат при температуре не выше +200°С, а к работе приступают только через сутки.

Классификация

Электропроводные стержни обусловливаются различными характеристиками, куда входит толщина продукта. Это необходимо для правильного выбора при работе с конструкцией определенной толщины.

Электрод должен обеспечить следующие позиции:

- стабильное горение электрической дуги, быстрое зажигание;

- непрерывное расплавление обмазки;

- равномерное наслоение шлака на валик;

- легкое удаление шлака со сварочного валика;

- отсутствие углублений, трещин, эффекта непроваривания.

Назначение продукта главным образом зависит от структуры металлического сердечника

При его изготовлении принимается во внимание группа факторов, которые позитивно влияют на формирование шва

Таковыми являются:

- Классификация токопроводящего стержня по назначению.

- Размещение детали в конкретном месте, ее характеристика.

- Пространственное положение конструкции, факторы проведения работ.

- Толщина обрабатываемых элементов.

- Рабочие характеристики сварочного валика — изгибающий момент, устойчивость к разрыву, концентрация кислорода и др.

Токопроводящие стержни должны соответствовать типу обрабатываемого материала, что так же указывается на коробке. Для сваривания сталей используются следующие электроды:

- углеродистых, низколегированных конструкционных, с кратковременной устойчивостью к разрыву до 600 МПа — «У»;

- легированных конструкционных, с приведенной выше устойчивостью — «Л»;

- легированных теплоустойчивых — «T»;

- высоколегированных — «B»;

- наплавки слоев, обусловленных особыми свойствами — «H»;.

Кроме буквенной классификации используется цифровая, указывающая наименьшую временную устойчивость к разрыву в ПМа.

Стоящий за цифрами символ A говорит о повышенных пластических свойствах, вязкости, некоторому ограничению химического состава.