Основные и мелкие шаги метрической резьбы

Содержание:

- Виды резьбомеров и их особенности

- Что называется резьбомером и его назначение

- Поля допусков

- ГОСТ и необходимость унификации

- Какой диаметр стержня подобрать под наружную метрическую резьбу? — Homo habilis. Журнал для умелых людей

- Использование анкеров

- Соединение тонкостенных деталей

- Как правильно пользоваться резьбомером — пошаговая инструкция

- Величина момента соединения UNC

- Рекомендации по работе с резьбомерами

- Виды дюймовой резьбы

- Основные параметры

- Разница между дюймовой и метрической резьбой

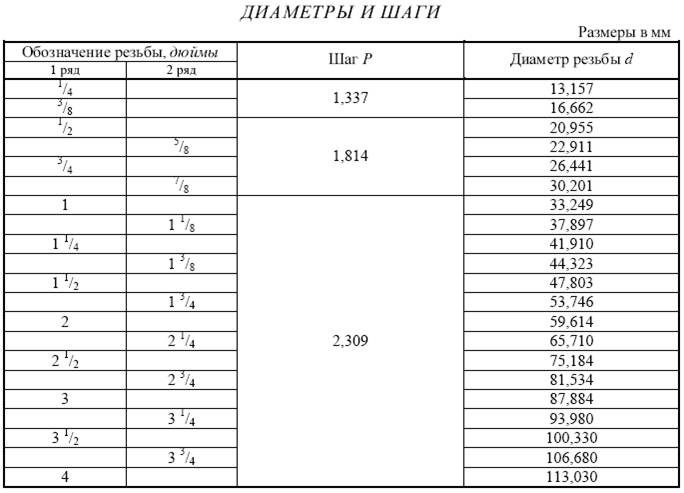

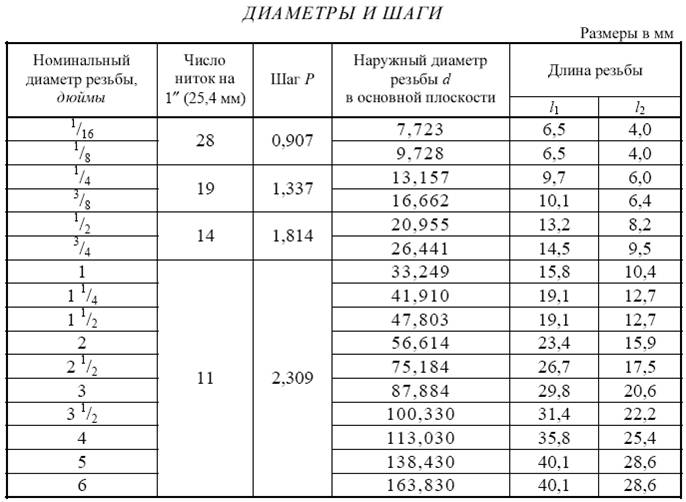

- 2.1.3. СТАНДАРТНЫЕ РЕЗЬБЫ

-

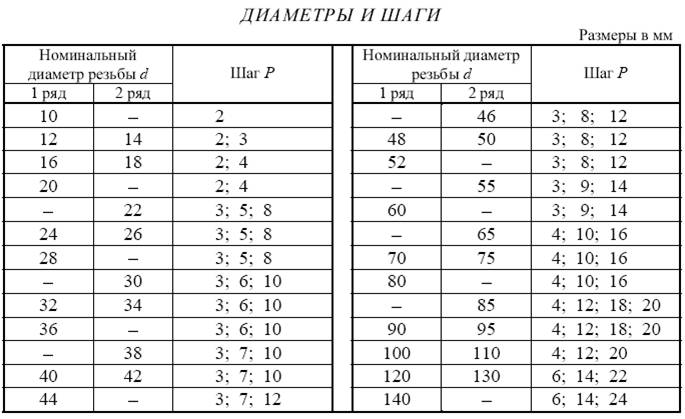

РЕЗЬБА МЕТРИЧЕСКАЯ

- Размеры в мм

- Стандартом предусматриваются диаметры резьбы d = 0,25…600 мм и шаги P от 0,075 до 8 мм.

- При выборе диаметра резьбы 1-й ряд следует предпочитать 2-му, а 2-й ряд – 3-му.

- Шаги, указанные в скобках, рекомендуется по возможности не применять.

- Примеры условного обозначения:

- 1. ГОСТ 24738-81 предусматриваются диаметры резьбы d до 640 мм.

- 2. При выборе диаметров 1-й ряд следует предпочитать 2-му.

- 3. ГОСТ 24739-81 предусматриваются диаметры резьбы dдо 140 мм.

- 1. Стандартом предусматриваются диаметры резьбы d до 200 мм.

- 2. При выборе диаметров 1-й ряд следует предпочитать 2-му.

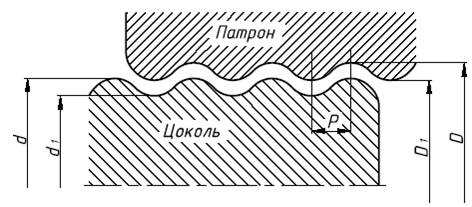

- 2. Радиус закругления выступов и впадин профиля у резьбы для металлических цоколей (патронов) одинаков.

- Размеры в мм

-

РЕЗЬБА МЕТРИЧЕСКАЯ

- Диаметр сверла под резьбу: таблица размеров по ГОСТ

Виды резьбомеров и их особенности

В силу того, что существует два основных вида резьбы — дюймовая и метрическая, то не сложно догадаться, что инструменты для ее определения бывают двух типов:

- Метрический — предназначен исключительно для работы с заготовками, имеющие метрическую резьбу. Прибором выполняется измерение шага и профиля нарезки, диаметр которой составляет от 1 до 600 миллиметров. В конструкции инструмента присутствует до 20 гребенок, которые представляют собой стальные пластины с зубьями. При помощи этих пластин можно определить шаг нарезки от 0,4 до 7 мм. Называется такой прибор метрическим резьбомером, так как с его помощью осуществляется определение шага и профиля уже имеющейся на заготовках метрической резьбы. Приборы позволяют оценить правильность изготовления таких креплений, как гайки, болты, шпильки и т.п. Отличаются метрические приборы простой конструкцией изготовления, высокой прочностью, а также соответствующей маркировкой на корпусе в виде «М60». Сфера применения инструмента — машиностроение, приборостроение и т.п.

- Дюймовый — предназначен только для работы с дюймовыми типами нарезок. Применяется прибор в сфере радиоэлектроники, авиастроении, сантехнике, а также при производстве различных станков. В наборе дюймового резьбомера присутствует 17 пластин с соответствующими зубьями, которые отличаются от метрического прибора углом расположения. Самая маленькая гребенка оснащена 28 витками, а самая большая имеет 4 грани. Определение шага осуществляется по количеству нитей на 1 дюйм. Отличительная особенность дюймового инструмента в том, что на корпусе присутствует маркировка в виде «Д55». В домашнем хозяйстве дюймовые резьбомеры применяются при работе с сантехническими приборами

- Трапецеидальный — специальный прибор, предназначенный для работы с трапецеидальными типами нарезок. Другое название этого прибора Т-резьбомер

- Универсальные — приборы, на которых присутствуют пластины для калибровки дюймовой и метрической резьбы. Такие приборы позволяют одновременно работать с разными типами нарезок, что особенно актуально в слесарном деле

Когда известно, какие виды резьбомеров бывают, остается разобраться в вопросе их правильного применения. Если не знаете, как пользоваться резьбомером, тогда разберемся в порядке определения шага резьбы детально.

Это интересно! При измерении шага в метрической нарезке определяется расстояние между двумя витками. В дюймовой нарезке измеряется не расстояния между двумя пиками, как в случае с метрической резьбой, а определяется количество витков. Это количество витков, которые находятся на расстоянии 1 дюйма.

Что называется резьбомером и его назначение

Сначала выясним, что же представляет собой резьба. Резьбой называется спираль, имеющая постоянный шаг по всей площади. Спираль нарезается при помощи специальных инструментов на поверхности цилиндрических и конических изделий. Эту спираль еще называют нарезкой, посредством которой обеспечивается разъемное соединение деталей. Для получения спирали на изделии используется не только способ нарезки, но и прокатки

При работе с резьбой немаловажно иметь в наличии резьбомер, и уметь им правильно пользоваться

Рассматриваемый инструмент имеет схожесть со щупами для выставления тепловых зазоров между клапанами на автомобильных двигателях. Однако такая схожесть проявляется только по внешней конструкции, и что же такое резьбомер, предстоит подробно разобраться. Резьбомер — это небольшой прибор, цена которого не превышает 200-300 рублей, состоящий из набора щупов с зубьями. Именно за счет наличия зубьев на пластинах этот прибор отличается от щупа для измерения расстояния между клапанами.

Пластины с зубчатыми щупами крепятся к корпусу инструмента, а изготавливаются они из стальных сплавов. Каждый щуп оснащен своеобразной формой зубьев, отличающихся между собой такими параметрами, как шаг, толщина и направление вращения. Главное назначение прибора — измерение шага резьбы на различных деталях. Именно за счет такого предназначения, этот инструмент относятся к категории измерительных приборов. Причем использовать этот инструмент можно для определения шага резьбы, как наружной, так и внутренней, что достигается за счет наличия отшлифованной поверхности.

На корпусе инструмента имеется соответствующая маркировка, которая представлена в виде — «Д55» и «М60». Мало кто знает о том, что обозначают эти буквы и цифры. Однако разобраться в этом необходимо еще до того, как будете учиться пользоваться резьбомером. Маркировка «М60» обозначает, что этот прибор предназначен для измерения метрической резьбы, а «Д55» — для идентификации дюймовой нарезки. Цифровое обозначение указывает угол между вершинами, то есть, на метрической резьбе он составляет 60 градусов, а на дюймовой 55 градусов.

Цифровое обозначение присутствует также на лицевой поверхности каждой зубчатой гребенки. Указываемые значения соответствуют определенному шагу резьбы, что упрощает процесс идентификации. Для изготовления приборов производители применяют инструментальные стали следующих марок:

- У7

- 8ХФ

- ХВ4

Эти типы сталей отличаются такими преимуществами, как низкий коэффициент температурного расширения, а также пониженный показатель прокаливаемости (способность стали воспринимать закалку). Именно за счет этих преимуществ резьбомеры можно использовать в широком температурном диапазоне. Изготовление измерительных инструментов происходит с соблюдением установленных стандартов. Производство инструментов стандартизировано к ГОСТу 5950-85.

Гребенки имеют специальную конструкцию, что позволяет при проведении измерений резьбы не только правильно устанавливать шаг, но и степень заполнения профиля с определением количества нитей. Особенно актуально определение количества нитей или витков, когда применяются детали, имеющие шлифованную резьбу с присутствующими на ней дефектами в виде сточки на шлифовальном круге.

Поля допусков

Посадка наружного профиля во внутренний зависит от рабочей высоты – максимальной величины соприкосновения сторон профилей соединительных элементов. Выражают ее через поля допусков резьбы.

Допуски на размеры метрических резьб обозначают через значения двух диаметров: среднего и диметра выступов.

Формируя метрическую резьбу данные берут из соответствующих таблиц (ГОСТ 16093-2004). Выбор полей допусков осуществляют по правилам очередности:

- первая очередь – значения, указанные жирным шрифтом;

- вторая – обычным шрифтом;

- третья – значения, взятые в круглые скобки;

- внеочередные – значения в квадратных скобках (для специальных изделий).

Возможно использовать допуски, не указанные в таблицах, а сформированные из соотношений существующих стандартных диаметров.

Поля допусков наружной резьбы

Поля допусков внутренней резьбы

Важно, чтобы защитные покрытия деталей по своим геометрическим параметрам не превышали значение номинального профиля, потому в таких случаях допуски используют еще до нанесения защитного слоя

ГОСТ и необходимость унификации

Долгое время производители выполняли теоретический расчет шага резьбы по своим методикам и изготавливали крепеж по собственным технологиям. При таком подходе соединительные элементы разных брендов часто оказывались несовместимыми или не обеспечивали подходящее качество стыка, из-за чего у пользователей часто возникали проблемы.

Особенные сложности появлялись при сборке машин, аппаратов и другого составного оборудования. Буквально каждый элемент приходилось отдельно маркировать, чтобы потом его можно было правильно разместить. Банальная профилактическая чистка орудий или станков, части которых поставлялись двумя заводами и больше, превращалась в настоящую пытку.

Поэтому с начала XX века всерьез озаботились вопросом стандартизации

К делу подошли с максимальной серьезностью, принимая во внимание даже опыт XII столетия, а точнее проверенную практикой формулу, гласящую, что расстояние между соседними витками должно равняться 20% диаметра стержня. Естественно, при этом учитывали, что в те далекие времена крепеж выполняли из дерева, и только через 20 лет стали стягивать наиболее нагруженные его точки шпильками и защищать гайками, выточенными из цельного куска особо прочной породы

Сегодня же актуальны совсем другие материалы, к которым предъявляются совершенно иные требования.

Информация к размышлению

Первый путь к стандартизации начали прокладывать именно в России: на Тульском заводе стали работать по чертежам Никиты Демидова, а проверять результаты – по предложенным им же калибрам. Это позволяло контролировать точность отливки и исполнения отдельных деталей.

Да, знаменитый промышленник не думал именно о шаге резьбы (как померить его или найти оптимальный), а стремился унифицировать производство в целом. И добился своего: в 1787 году комиссия при царской армии закупила 500 отечественных ружей и столько же английских. Проверяющие разобрали каждое из них, разложили элементы по их функциональному назначению и хорошенько перемешали каждую группу, после чего попробовали собрать. В случае с русскими моделями это удалось – пусть они и требовали притирки, но пристрелку в итоге прошли, – а вот гордость британских мастеров так и осталась грудой бесполезного железа.

Это послужило толчком к следующим событиям:

В каждом полку создали взвод, отвечающий за обслуживание вооружения, и он регулярно получал помеченные насечками расходники для замены вышедших из строя мелких элементов.

Во Франции в 1790 утвердили первую всеевропейскую основную систему мер, приняв в качестве единицы длины м и его «производные» – см и мм, которой пользуются и сегодня; Англия, кстати, осталась при своих дюймах и футах.

В СССР в 1924 введен первый ГОСТ на рассматриваемые соединения.

Какой диаметр стержня подобрать под наружную метрическую резьбу? — Homo habilis. Журнал для умелых людей

Юрий Макаров Категория: Мастерская : 26 июня 2014 25359

: 5 / 5

Christian Schnettelker, flickr.com CC BY

Винты, болты и шпильки – самые распространенные элементы с наружной резьбой. Чаще всего в руки домашнего мастера они попадают уже готовыми. Но бывает, что требуется изготовить какой-нибудь хитрый болт или нестандартную шпильку. Заготовкой для такой детали служит стержень, диаметр которого должен соответствовать нарезаемой резьбе.

Диаметр стержня под наружную резьбу зависит от номинального диаметра резьбы и размера шага резьбы. Все эти сведения обычно указывают на чертеже детали в виде обозначения М10×1,5.

Буква «М» обозначает метрическую резьбу, цифра после буквы – номинальный диаметр, цифра после знака «х» — шаг резьбы. При использовании основного (крупного) шага его могут не указывать.

Основной шаг резьбы определен стандартом и является наиболее предпочтительным.

При выборе диаметра стержня под наружную резьбу руководствуются теми же принципами, что при выборе отверстий под внутреннюю резьбу. Установлено, что лучшее качество резьбы получается, если диаметр стержня чуть меньше номинального диаметра нарезаемой резьбы. Металл при нарезании немного выдавливается и профиль резьбы получается полным.

Если диаметр стержня будет намного меньше требуемого, то вершины ниток резьбы будут срезанными, если больше, то плашка просто не навернется на стержень или сломается в процессе работы.

Для каждого сочетания диаметра и шага резьбы существует оптимальный диаметр стержня. Проще всего этот диаметр определить по таблице, где приведены самые ходовые резьбы, с которыми может встретиться домашний мастер. Жирным шрифтом в таблице выделен основной шаг резьбы для каждого номинального диаметра.

| Резьба | Шаг резьбы | Диаметр стержня номинальный(предельный) |

| М2 | 0,4 | 1,93-1,95 (1,88) |

| 0,25 | 1,95-1,97 (1,91) | |

| М2,5 | 0,45 | 2,43-2,45 (2,37) |

| 0,35 | 2,45-2,47 (2,39) | |

| М3 | 0,5 | 2,89-2,94 (2,83) |

| 0,35 | 2,93-2,95 (2,89) | |

| М4 | 0,7 | 3,89-3,94 (3,81) |

| 0,5 | 3,89-3,94 (3,83) | |

| М5 | 0,8 | 4,88-4,94 (4,78) |

| 0,5 | 4,89-4,94 (4,83) | |

| М6 | 1 | 5,86-5,92 (5,76) |

| 0,75 | 5,88-5,94 (5,79) | |

| 0,5 | 5,89-5,94 (5,83) | |

| М8 | 1,25 | 7,84-7,90 (7,73) |

| 1 | 7,86-7,92 (7,76) | |

| 0,75 | 7,88-7,94 (7,79) | |

| 0,5 | 7,89-7,94 (7,83) | |

| М10 | 1,5 | 9,81-9,88 (9,69) |

| 1 | 9,86-9,92 (9,76) | |

| 0,5 | 9,89-9,94 (9,83) | |

| 0,75 | 9,88-9,94 (9,79) | |

| М12 | 1,75 | 11,80-11,86 (11,67) |

| 1,5 | 11,81-11,88 (11,69) | |

| 1,25 | 11,84-11,90 (11,73) | |

| 1 | 11,86-11,92 (11,76) | |

| 0,75 | 11,88-11,94 (11,79) | |

| 0,5 | 11,89-11,94 (11,83) | |

| М14 | 2 | 13,77-13,84 (13,64) |

| 1,5 | 13,81-13,88 (13,69) | |

| 1 | 13,86-13,92 (13,76) | |

| 0,75 | 13,88-13,94 (13,79) | |

| 0,5 | 13,89-13,94 (13,83) | |

| М16 | 2 | 15,77-15,84 (15,64) |

| 1,5 | 15,81-15,88 (15,69) | |

| 1 | 15,86-15,92 (15,76) | |

| 0,75 | 15,88-15,94 (15,79) | |

| 0,5 | 15,89-15,94 (15,83) | |

| М18 | 2 | 17,77-17,84 (17,64) |

| 1,5 | 17,81-17,88 (17,69) | |

| 1 | 17,86-17,92 (17,76) | |

| 0,75 | 17,92-17,94 (17,86) | |

| М20 | 2,5 | 19,76-19,84 (19,58) |

| 1,5 | 19,81-19,88 (19,69) | |

| 1 | 19,86-19,92 (19,76) | |

| 0,75 | 19,88-19,94 (19,79) | |

| 0,5 | 19,89-19,94 (19,83) |

Основной инструмент для нарезания наружной резьбы – плашка. Чаще всего используются круглые неразрезные плашки в виде гайки из закаленной стали.

Для формирования режущих кромок резьбу плашки пересекают сквозные продольные отверстия, которые также обеспечивают выход стружки. Для облегчения захода крайние нитки резьбы имеют неполный профиль. Для вращения плашки используют плашкодержатель – инструмент с гнездом под плашку и длинными ручками. Существуют также разрезные и раздвижные (клупповые) плашки, но в домашней мастерской это редкость.

Для уменьшения трения и получения чистой резьбы на стальных стержнях используют смазку – минеральное масло или керосин, на медных – скипидар. На конце стержня для облегчения захода обязательно должна быть сделана фаска шириной не менее размера шага резьбы.

Использование анкеров

Сегодня часто встречается, что неопытные, начинающие домашние мастера делают попытки применять анкеры не по прямому предназначению. Например, их крепление осуществляется вопреки инструкции к кирпичным стенам, что нередко вызывает:

- порчу самого крепежного изделия, а также нервов горе-мастера;

- после извлечения анкера в кирпиче формируются очень большие, портящие интерьер помещения, отверстия.

Для работы с кирпичной поверхностью следует использовать такой крепеж только соответствующего типа (пример для пустотелого кирпича показан на рисунке).

В целом же применять анкеры рекомендуется при работе с конструкциями из бетона. В более мягких материалах таким болтам свойственна возможность прокручиваться. На современном рынке можно найти большое количество разновидностей крепежных изделий данного типа для бетона. В таблице приведены некоторые технические характеристики анкерных болтов для работы с такой поверхностью лишь самых ходовых размеров.

| Обозначение | Вырывающая сила (минимальная), бетон В25, кН | Максимальная величина крутящего момента при анкеровке, Нм |

| 12×65 | 18,3 | 40 |

| 10×80 | 13,1 | 25 |

| 8×60 | 10,5 | 10 |

Соединение тонкостенных деталей

Если необходимо соединить тонкостенные детали, то напрямую применить резьбовое соединение не удастся: слишком малое для надежного удержания крепежа число витков может поместиться на толщине детали. В таких случаях применяют фланцевое соединение. В этом случае кромка детали, прилегающая к месту соединения, усиливается путем специальной штамповки или наварки фланца — утолщения, в котором делаются отверстия, и нарезается резьба. Если конфигурация изделия позволяет, то иногда вместо полноценного фланца приваривают лишь гайки в местах крепления.

Фланцевое соединение

Если же соединяемые детали представляют собой цилиндры одинакового диаметра и толщины, существует еще один способ: на одной цилиндрической поверхности нарезается внутренняя, а на другой — внешняя резьба одного номинального диаметра. Далее детали навинчиваются друг на друга. Такой способ соединения не предполагает приложения больших усилий к месту крепления и используется для малонагруженных конструкций, таких, например, как цилиндрические кожухи приборов.

Как правильно пользоваться резьбомером — пошаговая инструкция

Перед тем, как определить шаг резьбы, необходимо изначально измерить ее диаметр. Это делается по той причине, что не все диаметры нарезок могут иметь полный диапазон шагов. Это актуально для мелких нарезок менее 5 мм, а также для больших — свыше 120 мм. Чтобы определить наружный диаметр нарезки, понадобится воспользоваться штангенциркулем. После определения диаметра, можно приступать к измерению шага резьбы. Для этого используется резьбомер. Если прибора нет, то есть другой способ определения шага резьбы, которым сегодня многие пользуются до сих пор. Подробная инструкция — как пользоваться резьбомером, имеет следующий вид:

- На приборе необходимо выбрать подходящую пластину с зубьями, и приложить ее к резьбе на гайке, винте или болте

- Подбор пластин к форме нарезки осуществляется до тех пор, пока не будет достигнуто полного и точного совпадения

- При совпадении граней гребенки с нарезкой на заготовке определяется величина шага

- Значение указывается на боковой стороне гребенки

На этом процесс определения шага резьбы завершен. Проще всего проводить измерения наружной нарезки. Если измеряется шаг внутренней нарезки, то необходимо дополнительно подсвечивать место проводимого замера. Аналогичным способом проводятся измерения метрической и дюймовой резьбы на заготовках. Если проводятся измерения метрической нарезки, тогда получаем соответствующее значение, например, 1,75 мм. Это означает, что расстояние между вершинами спирали составляет 1,75 мм. Если проводятся измерения дюймовой нарезки, тогда получаем значение, например, 28. Это говорит о том, что в одном дюйме присутствует 28 витков.

Это интересно! После применения прибора, необходимо очистить его грани от загрязнений, которые остаются после проводимых измерений.

Более подробно о том, как пользоваться резьбомером, рассказывается в видео ролике.

Величина момента соединения UNC

Для обеспечения прочности резьбового соединения требуется соблюдать момент затяжки. Этот параметр для болтов типа UNC, а также гаек SAE можно увидеть в данной таблице:

|

Размер резьбы, дюймы |

Момент затяжки стандартных болтов и гаек |

|

|

Н*м* |

Фунт силы-фут** |

|

|

1/4 |

12± 3 |

9±2 |

|

5/16 |

25 ± 6 |

18± 4,5 |

|

3/8 |

47± 9 |

35 ± 7 |

|

7/16 |

70± 15 |

50± 11 |

|

1/2 |

105± 20 |

75±15 |

|

9/16 |

160 ± 30 |

120± 20 |

|

5/8 |

215± 40 |

160 ± 30 |

|

3/4 |

370 ± 50 |

275 ± 37 |

|

7/8 |

620± 80 |

460 ± 60 |

|

1 |

900 ± 100 |

660 ± 75 |

|

11/8 |

1300 ± 150 |

950 ± 100 |

|

1 1/4 |

1800 ±200 |

1325 ±150 |

|

1 3/8 |

2400 ± 300 |

1800 ± 225 |

|

1 1/2 |

3100 ± 350 |

2300 ± 250 |

*1 Ньютон-метр (Н*м) равен примерно 0,1 кГм.

** Фунт силы-фут – британский и американский эквивалент Н*м.

Определение резьбового шага

Шаг у стандартизированной дюймовой резьбы определяется при помощи приспособлений и специализированных техтаблиц. Это позволяет максимально точно определить расстояние между соседствующими витками резьбы или канавками.

При отсутствии специализированного оборудования и справочных материалов, резьбовой шаг можно определить самостоятельно. Простейший вариант, найти гайку с заранее известным размером шага, если она без усилий накручивается на резьбу, значит шаг у них одинаковый. Для варианта с внутренней резьбой можно воспользоваться болтом с известным шагом.

Рассчитать средний шаг резьбы можно линейкой с дюймовыми делениями. Далее можно действовать двумя способами. Подсчитать количество витков на 1 дюйм, и поделив его на 1 получить шаг в долях дюйма. Второй способ, измерить какой длины будет резьба с определенным заранее количеством витков, например, отсчитать 20 витков и измерить их длину, которую и поделить на 20. Такой метод подходит только для резьбы наружного типа.

Чтобы измерить резьбовой шаг внутренней резьбы, на нее наносится краситель, после чего делается оттиск при помощи трубы подходящего диаметра. Далее измерения производятся таким же способом, как и для наружной резьбы.

Рекомендации по работе с резьбомерами

При эксплуатации резьбомеров нужно учитывать некоторые особенности. Эти особенности выглядят следующим образом:

Хранить прибор рекомендуется в герметичных ящиках или контейнерах, чтобы предотвратить механическое воздействие и деформацию инструмента

Получить высокоточные результаты измерений можно при использовании только специального инструмента, и прибегать к помощи линейки, штангенциркуля и микрометра следует в исключительных случаях, когда под рукой нет специализированного прибора

При проведении идентификации резьбы необходимо обеспечить неподвижность заготовки

В противном случае, это негативно отразится на качестве проводимых измерений

Резьбомеры имеют острые грани, поэтому при эксплуатации важно соблюдать технику безопасности

Если на щупах прибора имеются внешние дефекты, то такой инструмент не может использоваться для проведения точных измерений. Дефекты в виде царапин, сколов, вмятин и т.п., негативно повлияют на точность проводимых расчетов

В продаже можно встретить резьбомеры не только металлические, но и пластиковые. Как правило, из пластика изготовлен корпус, а щупы делают исключительно из специальных марок стали. Приборы с пластиковым корпусом имеют значительный недостаток — низкая прочность, но при этом стоят они не более 100 рублей.

В завершении следует подвести итог, и отметить, что определить шаг резьбы болтов, гаек и прочих крепежных изделий не представляет особых трудностей, если знать алгоритм, и владеть специальным инструментом. Полученные значения после применения резьбомера позволяют изготовить вторую крепежную деталь для обеспечения прочного и разъемного соединения.

Публикации по теме

Как пользоваться малкой и особенности угломера

Виды строительных угольников — назначение, применение и выбор

Индикаторная отвертка и ее применение

Дальномер лазерный интересный принцип работы и критерии выбора

Виды дюймовой резьбы

Среди резьбовых соединений дюймовой размерности выделяют несколько видов, которые отличаются своими техническими характеристиками:

- Цилиндрическая резьба американского стандарта UTS. Изначально она использовалась в США и Канаде, но затем распространилась по всему миру. Среди нескольких типов наибольшей популярностью пользуется UNC – резьба с укрупненным шагом и UNF – мелкая резьба. Имеет угол в 55 градусов при вершине.

- Британская цилиндрическая резьба стандарта BSW или вариант с уменьшенным шагом резьбы BSF. Данный стандарт характеризуется углом при вершине в 55 градусов.

- Для трубных резьбовых соединений используется резьба конической формы NPT, а также цилиндрический вариант NPS со стандартным углом вершины в 55 градусов. В отечественном исполнении данный тип резьбы отвечает ГОСТ 6111-52.

Наибольшей популярностью пользуется резьба унифицированного типа UNC, который встречается на различной технике и оборудовании, производимом не только в США или Канаде, а также Китае и других азиатских странах

Важной особенностью дюймовых метизов является то, что номера ключей для их монтажа и демонтажа отличаются от метрического стандарта

Основные параметры

Каждая резьба имеет точные геометрические параметры. Для метрической характерен треугольный профиль резьбы, который также называют крепежным. Его используют для деталей, соединяемых между собой свинчиванием. Размер профиля определяется его высотой.

Высота профиля (Н) – это отрезок от основания до вершины равностороннего треугольника, который образуется при поперечном разрезе витка. Выступы и впадины выполняют в виде треугольников со срезанными вершинами. В некоторых случаях впадины закругленные.

Если стороны каждого витка мысленно продлить до точки их пересечения, то они сформируют угол профиля (α).

Профиль резьбы

Основные параметры, указанные в обозначениях метрической резьбы, характеризуют ее размер. К ним относятся диаметр и шаг.В обозначениях метрической резьбы указывают основные параметры.

Диаметр резьбы делят на 4 вида:

- наружный;

- внутренний;

- средний;

- номинальный.

Такие параметры резьбы, как ход (Рh) и шаг (Р), взаимозависимы и равны для однозаходной системы.

Ход и шаг резьбы

Участок, разделяющий одноименные точки на двух витках, — это шаг резьбы. Выделяют основной шаг (крупный) и мелкий.

Ход резьбы – отрезок, соединяющий две одинаковые точки на соседних витках одного захода. В случае, когда заходов несколько, ход выражают через произведение числа шагов на количество заходов.

К основным элементам резьбы также относятся:

- Поверхность под наклоном 45º перед внутренней или за наружной, называется фаской. Она играет роль в соединении элементов.

- Сбег – место перехода к не нарезанной поверхности детали. Объединяет эти два показателя длина, то есть отрезок с витками, фаской и сбегом.

Для резьбы метрической основные размеры сведены в таблицы соответствующих стандартов: ГОСТ 9150-2002, ГОСТ 8724-2002, ГОСТ 24705-2004.

О возможных конструкционных отклонениях, вызванных свойствами материалов, сообщают поля допусков, со значениями, не превышающими номинальный профиль, сформированный максимумом материала. Эти показатели влияют на точность посадки резьбы – плотность проникновения выступов в зазоры.

Поля допусков резьбы делят на три класса точности. А также на 4 вида по предпочтительности по выбору.

Разница между дюймовой и метрической резьбой

В российских изделиях может применяться резьба, величина которой выражена как в миллиметрах, так и в дюймах. Единица измерения – не единственное различие между видами нарезки. Их характеризует обозначение на корпусе или в чертеже и допустимый угол при вершине зубцов. Кроме того, дюймовая нарезка может быть английского (BSW) или американского (UNC) образца, что меняет ее размеры.

Согласно российским стандартам, в метрической системе угол при вершине витков всегда составляет 60°, а в дюймовой он может быть равен 55°. Соответственно, гребни винтовой нарезки становятся более острыми, а их число на заготовках одинаковой длины увеличивается.

Однако многие изделия, применяемые сейчас в России, изготовлены по американскому образцу, где угол при вершине выступов равняется 60°. Об этом говорит буква G, нанесенная на корпус фитинга.

Дюйм не относится к метрической системе мер. Его размер соответствует 2,54 см, т. е. 25,4 мм.

2.1.3. СТАНДАРТНЫЕ РЕЗЬБЫ

РЕЗЬБА МЕТРИЧЕСКАЯ

Номинальный профиль резьбы определяется основным профилем (гост 9150-2002) и дополнительными

требованиями к форме впадины резьбы по ГОСТ 9000-81 (для резьб диаметром менее 1 мм) и по ГОСТ 16093-2004

(для резьб диаметром от 1 мм

и более).

Здесь d –

номинальный наружный диаметр наружной резьбы;

D

– номинальный наружный

диаметр внутренней резьбы;

P – шаг резьбы.

Размеры в мм

|

Номинальн. диаметр резьбы d |

Шаг Р |

|||

|

1 ряд |

2 ряд |

3 ряд |

крупный |

мелкий |

|

…2 |

— |

— |

0,40 |

0,25 |

|

— |

2,2 |

— |

0,45 |

0,25 |

|

2,5 |

— |

— |

0,45 |

0,35 |

|

3 |

— |

— |

0,50 |

0,35 |

|

— |

3,5 |

— |

0,60 |

0,35 |

|

4 |

— |

— |

0,70 |

0,5 |

|

— |

4,5 |

— |

0,75 |

0,5 |

|

5 |

— |

— |

0,80 |

0,5 |

|

— |

— |

5,5 |

— |

0,5 |

|

6 |

— |

— |

1,0 |

0,75;0,5 |

|

— |

— |

7,0 |

1,0 |

0,75;0,5 |

|

8 |

— |

— |

1,25 |

1,0;0,75;0,5 |

|

— |

— |

9,0 |

1,25 |

1,0;0,75;0,5 |

|

10 |

— |

— |

1,50 |

1,25;1,0;0,75;0,5 |

|

— |

— |

11,0 |

1,50 |

1,0;0,75;0,5 |

|

12 |

— |

— |

1,75 |

1,5;1,25;1,0;0,75;0,5 |

|

— |

14,0 |

— |

2,0 |

1,5;1,25;1,0;0,75;0,5 |

|

— |

— |

15,0 |

— |

1,5;1,0 |

|

16 |

— |

— |

2,0 |

1,5;1,0;0,75;0,5 |

|

— |

— |

17,0 |

— |

1,5;1,0 |

|

— |

18 |

— |

2,5 |

2,0;1,5;1,0;0,75;0,5 |

|

20 |

— |

— |

2,5 |

2,0;1,5;1,0;0,75;0,5 |

|

— |

22 |

— |

2,5 |

2,0;1,5;1,0;0,75;0,5 |

|

24 |

— |

— |

3,0 |

2,0;1,5;1,0;0,75 |

|

— |

— |

25 |

— |

2,0;1,5;1,0 |

|

— |

— |

26 |

— |

1,5 |

|

— |

27 |

— |

3,0 |

2,0;1,5;1,0;0,75 |

|

— |

— |

28 |

— |

2,0;1,5;1,0 |

|

30 |

— |

— |

3,5 |

(3,0);2,0;1,5;1,0;0,75 |

|

— |

— |

32 |

— |

2,0;1,5 |

|

— |

33 |

— |

3,5 |

(3,0);2,0;1,5;1,0;0,75 |

|

— |

— |

35 |

— |

1,5 |

|

36 |

— |

— |

4,0 |

3,0;2,0;1,5;1,0 |

|

— |

— |

38 |

— |

1,5 |

|

— |

39 |

— |

4,0 |

3,0;2,0;1,5;1,0 |

|

— |

— |

40 |

— |

3,0;2,0;1,5 |

|

42 |

— |

— |

4,5 |

4,0;3,0;2,0;1,5;1,0 |

|

— |

45 |

— |

4,5 |

4,0;3,0;2,0;1,5;1,0 |

|

48 |

— |

— |

5,0 |

4,0;3,0;2,0;1,5;1,0 |

|

— |

— |

50 |

— |

3,0;2,0;1,5 |

|

— |

52 |

— |

5,0 |

4,0;3,0;2,0;1,5;1,0 |

|

— |

— |

55 |

— |

4,0;3,0;2,0;1,5 |

|

56 |

— |

— |

5,5 |

4,0;3,0;2,0;1,5;1,0 |

|

— |

— |

58 |

— |

4,0;3,0;2,0;1,5 |

|

— |

60 |

— |

5,5 |

4,0;3,0;2,0;1,5;1,0 |

|

— |

— |

62 |

— |

4,0;3,0;2,0;1,5 |

|

64 |

— |

— |

6,0 |

4,0;3,0;2,0;1,5;1,0 |

|

— |

— |

65… |

— |

4,0; 3,0;2,0;1,5 |

|

— |

68 |

— |

6 |

4,0;3,0;2,0;1,5; 1,0 |

|

— |

— |

70 |

— |

6,0; 4,0;3,0;2,0;1,5 |

|

72 |

— |

— |

— |

6,0; 4,0;3,0;2,0;1,5; 1,0 |

|

— |

— |

75 |

— |

4,0;3,0;2,0;1,5 |

|

— |

76 |

— |

— |

6,0; 4,0;3,0;2,0;1,5; 1,0 |

|

— |

— |

78 |

— |

2,0 |

|

80 |

— |

— |

— |

6,0; 4,0;3,0;2,0;1,5; 1,0 |

|

— |

— |

82 |

— |

2,0 |

|

90 |

— |

— |

— |

6,0; 4,0;3,0;2,0;1,5 |

|

— |

95 |

— |

— |

6,0; 4,0;3,0;2,0;1,5 |

|

100 |

— |

— |

— |

6,0; 4,0;3,0;2,0;1,5 |

Стандартом

предусматриваются диаметры резьбы d = 0,25…600 мм и шаги P от 0,075

до 8 мм.

При

выборе диаметра резьбы 1-й ряд следует предпочитать 2-му, а 2-й ряд – 3-му.

Шаги,

указанные в скобках, рекомендуется по возможности не применять.

Примеры условного обозначения:

1.Резьба

метрическая с номинальным диаметром d = 24 мм,

шагом P = 3 мм, однозаходная, правая: M24´3.

2.Резьба

метрическая с номинальным диаметром d = 16 мм,

шагом P = 1 мм,

трехзаходная, левая:M16´Ph3P1-LH.

3.Шаги, указанные

в скобках, рекомендуется по возможности не применять.

Здесь d – наружный диаметр наружной резьбы;

D – наружный диаметр

внутренней резьбы;

P – шаг резьбы.

Примечания:

1. Стандарт предусматривает резьбы с обозначением размера резьбы 1/16…6.

2. 1-й ряд следует предпочитать 2-му.

Пример условного

обозначения.

Резьба трубная цилиндрическая с условным проходом

трубы в 1 дюйм

(1²= 25,4 мм), правая: G1.

Здесь d – наружный диаметр наружной конической резьбы;

D – наружный

диаметр внутренней конической резьбы;

P – шаг резьбы;

j/2 =1°47°24²; конусность 1:16

Примеры условного

обозначения:

1. Наружная трубная коническая резьба 11/2дюйма:R11/2.

2. Внутренняя трубная коническая резьба 11/2дюйма:Rc11/2.

Здесь D, d – номинальный диаметр резьбы;

P – шаг резьбы.

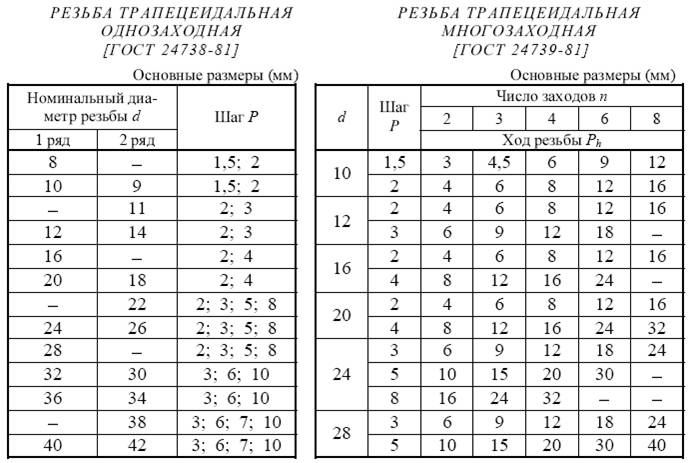

1. ГОСТ

24738-81 предусматриваются диаметры резьбы d до 640 мм.

2. При

выборе диаметров 1-й ряд следует предпочитать 2-му.

3. ГОСТ

24739-81 предусматриваются диаметры резьбы dдо 140 мм.

Примеры условного обозначения:

1.Трапецеидальная резьба с номинальным диаметром d= 40 мм,

шагом P = 6 мм,

однозаходная, левая: Tr 40×6 LH.

2.Трапецеидальная резьба с номинальным диаметром d= 16 мм,

шагом P = 4 мм,

двухзаходная, с ходом 8, правая: Tr 16×8 (P4).

Здесь D, d – номинальный диаметр резьбы;

P – шаг резьбы.

1.

Стандартом предусматриваются диаметры резьбы d до 200 мм.

2. При

выборе диаметров 1-й ряд следует предпочитать 2-му.

Пример

условного обозначения:

1. Резьба упорная диаметром 12 мм, с шагом 4 мм, однозаходная, правая:

S12×4.

2. Резьба

упорная диаметром 28 мм,

с шагом 5 мм,

двухзаходная, с ходом 10, левая (LH):

S28×10(P5)LH.

2.

Радиус закругления выступов и впадин профиля у резьбы для металлических цоколей

(патронов) одинаков.

Диаметр сверла под резьбу: таблица размеров по ГОСТ

Несмотря на то, что нарезание внутренней резьбы не относится к сложным технологическим операциям, существуют некоторые особенности подготовки к этой процедуре. Так, следует точно определить размеры подготовительного отверстия под нарезание резьбы, а также правильно подобрать инструмент, для чего используются специальные таблицы диаметров сверл под резьбу. Для каждого из типов резьбы необходимо использовать соответствующий инструмент и рассчитывать диаметр подготовительного отверстия.

Диаметр резьбы и проходное отверстие должны соответствовать стандартам, иначе канавки выйдут слишком маленькие и резьбовое соединение будет ненадежным