Области применения вспененного полиуретана

Содержание:

- Поролон

- Применение

- Эластичные пенополиуретаны

- Недостатки пенополиуретана

- Неординарность и интересные факты по применению полиуретана

- Использование пенополиуретана в строительстве

- Из чего и как делают полиуретан

- Виды полимера

- Чистота основания — залог качественного напыления

- Как утеплить самостоятельно?

- Опасность ППУ для здоровья

- Описание и марки полимеров — Полиуретан

- Борьба с поверхностными дефектами

- Преимущества и недостатки

- Переработка во вторсырье

- Борьба с влажностью

Поролон

Мягкий пенополиуретан (ППУ), или в быту — поролон, получил распространение в 60-х годах несмотря на присущие поролону (ППУ) существенные недостатки. Само его производство считается опасным и вредным, т. к. в состав исходных компонентов входит высокотоксичное соединение – толуилендиизоцианат, а для его производства необходимы: полиол, изоцианат (в основном ТДИ или МДИ), катализаторы, пеностабилизаторы и вода. Некоторые из этих компонентов при испарении токсичны, но они разлагаются на неопасные ингредиенты под действием влаги и воздуха. Кроме того, поролон гигроскопичен, впитывает запах, имеет ограниченный температурный диапазон использования и, как следствие, относительно небольшой срок эксплуатации. Очень старый поролон легко крошится, теряет упругость и слипается. Но самым большим недостатком поролона является его пожароопасность. Так, по ГОСТ 30244 он отнесен к группе Г4 – сильногорючий, по ГОСТ 30402 – В3 – легковоспламеняемый; по ГОСТ 12.1.044 – Д3 – с высокой дымообразующей способностью и Т4 – чрезвычайно токсичный при горении. Введение же при производстве поролона (ППУ) в состав исходных компонентов антипиренов для увеличения огнестойкости материала приводит к резкому ухудшению его физико-механических характеристик и увеличению стоимости. Ранние образцы ППУ имели сравнительно небольшой срок службы, постепенно разлагаясь на воздухе. С развитием химии стабилизаторов этот недостаток в известной степени преодолён. Однако, этот материал получил много противников.

Думаю, перечислять примеры использования поролона нет нужды, вряд-ли кто-то с ним не имел дело.

Образование пенополиуретана происходит при реакции двух жидких компонентов – полиизоционата и полиола, – в результате которой образуются микрокапсулы, заполненные углекислым газом. В зависимости от длины цепи газонаполненных микрогранул различаются и механические свойства полиуретана. Так, типичная плотность составляет от 5 до 40 кг/м³ для мягких пеноблоков, которые повсеместно используются в качестве различного вида наполнителей мебели и др. Жёсткие пенополиуретаны, плотностью от 30 до 86 кг/м³, нашли широкое применение в строительстве в качестве теплоизоляционного и шумоизоляционного материала. Кроме того, пенополиуретан плотностью от 70 кг/м³, благодаря плотной структуре, не пропускает влагу и может быть использован в качестве прекрасной гидроизоляции.

Домашний диван и теплоизоляция космического корабля, бампер автомобиля и теплоизоляция трубопроводов, лепнина для внутреннего декорирования квартиры и сердечник изолятора ЛЭП, – эти, и многие другие вещи сделаны из пенополиуретана.

Применение

Полиуретановые листы, стержни, втулки, другая продукция, в силу своей универсальности, эксплуатируются в различных отраслях. Вот, некоторые из них:

- строительство (термо-, водоизоляционные панели, листы, лепнина, карнизы);

- химическая отрасль (клеи, герметики, лаки, краски);

- бумажная, полиграфическая отрасль (валки, валики, покрытия поверхности);

- производство машин, механизмов (узлы и детали машин, уплотнения, покрытия поверхности);

- нефтегазовая (уплотнения, маслостойкие клапаны);

- горнодобывающая отрасль (сита для грохотов, покрытия и мелющие части мельниц);

- радиоэлектроника (изоляционные материалы);

- легкая промышленность (бобины для ниток, ролики для скручивания, клеи, подложки);

- медицина (катетеры, имплантаты, протезы);

- пищевая отрасль (конвейерные ленты).

Итак, полиуретановые стержни, листы, другие изделия во многом по своим техническим характеристикам превосходят резины, обычные пластические массы, каучуки, даже металл, благодаря чему потребление данной продукции с каждым годом значительно возрастает. Открываются новые возможности применения.

Полиуретан – один из самых востребованных многофункциональных полимеров, конструкционных материалов.

Поставщик: ООО РТГ «МетПромСтар»

Эластичные пенополиуретаны

Эластичные пенополиуретаны выпускают на основе сложных и простых полиэфиров. Наиболее распространенным их представителем является поролон. Сырьем для его производства служит сложный полиэфир на основе адипиновой кислоты, диэтиленгликоля и небольших количеств триметилолпропана, смесь толуилен-2,4- и толуилен-2,6-диизоцианатов (65: 36), а также вода.

Технологический процесс получения поролона блочным способом (рис.1) состоит из стадий подготовки сырья, вспенивания полиуретана, изготовления, вызревания и переработки поролоновых блоков.

Подготовка сырья заключается в приготовлении активаторной смеси. Смесь готовят в смесителях 3, в которые из промежуточных емкостей 1 через мерник 2 подают катализатор (диметиланилин), эмульгатор (натриевые соли сульфокислот), добавку, регулирующую размер пор (парафиновое масло), и воду.

Приготовленную активаторную смесь, сложный полиэфир и смесь толуилендиизоцианатов непрерывно вводят в смесительную головку машины УБТ-65 (4). Полученная смесь через сливной патрубок поступает тонкой струей на непрерывно движущуюся бумажную форму, в которой образуется пена.

Вспенивание происходит без подвода тепла и заканчивается примерна через 1 мин. Форма с пеной передвигается на транспорте через туннель с сильной вентиляцией, где из пены интенсивно выделяются газы. При выходе из туннеля форма попадает на рольганг 5, с которого поступает в сушильную камеру 6, а затем в машину 7 для нарезки блоков. Блоки укладываются штабелером 8 на этажерки 9 и передаются в камеру 10 на вызревание. При этом реакции между компонентами пены заканчиваются, пена отверждается и приобретает необходимую прочность. Вызревание продолжается около 12—24 ч при непрерывном обдувании блоков воздухом комнатной температуры. Готовые блоки перерабатывают на резательных станках 11 в листы и упаковываются.

Некоторые свойства пенополиуретанов в зависимости от состава композиции (I—IV) приведены ниже:

| Состав композиции, в массовых частях | I | II | III | IV |

| Полиэфир | 100 | 100 | 100 | 100 |

| Толуилендиизоцианат | 45 | 39 | 39 | 31 |

| Вода | 6,0 | 5,0 | 2,5 | 1,8 |

| Катализатор | 1,0 | 1,0 | 0,5 | 0,5 |

| Эмульгатор | 4,2 | 2,0 | 1,0 | 1,0 |

Основные физико-механические показатели эластичных пенополиуретанов приведенных выше композиций:

| Физико-механические показатели эластичных пенополиуретанов | I | II | III | IV |

| Кажущаяся плотность, кг/м3 | 25 | 34 | 50 | 59 |

| Разрушающее напряжение, МПа при растяжении | 0,34 | 0,17 | 0,20 | 0,21 |

| Разрушающее напряжение, МПа при сжатии (с изгибом на 25%) | 0,0055 | 0,0062 | 0,011 | 0,013 |

|

Относительное удлинение при разрыве,

% |

398 | 450 | 400 | 350 |

Эластичные пенополиуретаны имеют высокие тепло- и звукоизоляционные показатели, хорошие диэлектрические и амортизационные свойства. Они способны склеиваться с деревом, металлами, бумагой, тканями и т. п. Эластичные пенополиуретаны на основе сложных полиэфиров имеют более высокую прочность при растяжении, стойкость к окислительному старению, воздействию масел и растворителей, но меньшую упругость и морозостойкость и меньшую стойкость к старению во влажных условиях, чем эластичные пенополиуретаны на основе простых полиэфиров.

Свойства эластичных пенополиуретанов отечественных марок*

| Показатель | ППУ-Э | ППУ-ЭТ | ППУ-ЭМ-1 |

| Кажущаяся плотность, кг/м3 | 25 – 60 | 30 – 40 | 30 -50 |

| Прочность при растяжении, Мн/м2 (кгс·см) | 0,12 (1,2) | 0,1 (1,0) | 0,11-0,13 (1,1 -1,3) |

| Относительное удлинение, % | 150 | 100 | 150 – 170 |

| Эластичность по отскоку, % | 15 | 15 | 20 – 40 |

| Относительная остаточная деформация при 50%-ном сжатии в течение 72 часов при 20°С, % | 10 | 15 | 10 |

| Напряжение сжатия при 40%-ной деформации (кгс/см2) |

0,0025 – 0,0075

(0,025 – 0,075) |

0,003 – 0,01

(0,03 – 0,1) |

0,004 – 0,01

(0,04 – 0,1) |

| Температура применения, °С | от -15 до 100 | от -20 до 100 | от -50 до 100 |

| Потеря массы при горении (метод «огненная труба») | — | 22 | — |

| Коэффициент звукопоглощения при 250 гц | 0,35 | 0,36 | — |

| при 1000 гц | 0,80 | 0,85 | — |

| при 4000 гц | 0,75 | 0,80 | — |

*источник – Энциклопедия полимеров под ред. Кабанова В.В. 1974 г, том 2, с.567.

Эластичные пенопласты с закрытыми порами применяют для изготовления поплавковых изделий, механических опор, теплоизоляции для работы при низких (жидкий азот) и относительно высоких (до 120 °С) температурах. Пенопласта с открытыми порами используют для производства губок, подушек, сидений, звукоизоляционных материалов и т. д.

Все большее применение находят интегральные пенополиуретаны, имеющие плотную поверхностную пленку и вспененную сердцевину, причем все изделие образуется за один цикл заливки.

Недостатки пенополиуретана

Среди недостатков этого материала находится не так много нерекламных статей! А из тех, что находятся — можно выделить не так много недостатков, и то, некоторые из них под сомнением. А именно:

ППУ горючий. Если ваш сосед захочет вам отомстить, то дом сгорит в считанные минуты. Помимо этого, материал при горении выделяет сильно ядовитый газ, который не оставит шансов на выживание.

Эта информация не очень согласуется с заявлениями производителей о группе горючести Г1 -Г2, а видео материалы в интернете вообще вызывают недоумение по поводу компетентности экспериментаторов. Например вот это видео можно назвать «как горит бензин на различных материалах». Товарищ, сжигая в изрядном количестве бензина различные материалы делает вывод о том, что минвата (используемая в огнеупорных конструкциях!) хуже всего ведёт себя при пожаре, поддерживая горение даже после того, как её заливают водой! Или вот ещё видео, которое в этот раз утверждает о совершенной негорючести ППУ. Только почему-то этот материал очень напоминает прессованную минеральную плиту, но никак не кусок пенополиуретана. Потому выводы о горючести без нормального эксперимента считаю необоснованными.

ППУ является не стойким к воздействию УФ излучения. При воздействии света ППУ разлагается и далеко не на углекислый газ и воду, а на мономерные продукты которые медленно убьют здоровье человека за пару лет (ни в коем случае не рекомендуется делать внутренне утепление из ППУ, это черевато очень серьезными заболеваниями!!! ППУ отверждается водой (парами воды находящимися в воздухе) но при этом, он и не очень стойкий к воздействию воды, которая вместе с теплом разлагает его на все теже мономеры.

Что именно выделяется из пенополиуретана в процессе эксплуатации, мне найти не удалось, но вот химический элемент, лежащий в основе производства полиуретановых пен — так называемый ТДИ. ТДИ, это сокращённое название толуилендиизоцианата. Является высокотоксичным изоцианатом. Воздействия паров ТДИ следует избегать, так как это может повлечь опасные последствия, в том числе ТДИ — хорошо известный возбудитель астмы. ТДИ является одним из одиннадцати веществ, перечисленных в законе «Чрезвычайно опасные вещества» (New Jersey Toxic Catastrophe Prevention Act), которые при воздействии на человека, с большой долей вероятности приведут к серьёзным последствиям для здоровья, в том числе смерти или постоянной нетрудоспособности.

А ещё ППУ разрушается под действием УФ излучения — это факт. Использование утеплителя без его защитных мероприятий недопустимо. А в остальном вполне хороший утеплитель ))

-

ППУ имеет отличную адгезию, но срок службы этого материала около 20 лет, после чего он начинает терять теплоизоляционные свойства, медленно, но всё же.

-

Качество напыляемого ППУ очень сильно зависит от оборудования, которым напыляют и от исходного сырья.

Если рассматривать ППУ утеплитель не только в контексте утепления стен, то вот каковы недостатки этого материала при использовании в трубопроводах:

-

Термостойкость ППУ изоляции не превышает 130°С (допускается только кратковременное повышение температуры теплоносителя до 150°С). Этот фактор существенно ограничивает применение ППУ изоляции в тепловых сетях.

-

Тепловая изоляция из пенополиуретана непрочна и имеет слабую стойкость к механическим воздействиям (предел прочности на сжатие не превышает 0,3-0,4 МПа и только частично соответствует требованиям СНиП 41-03-2003 “Тепловая изоляция оборудования и трубопроводов”).

-

При увлажнении ППУ изоляция разрушается и может оказывать агрессивное коррозионное воздействие на трубопроводы. Этот фактор обуславливает обязательное применение гидрозащитной оболочки (слой полиэтилена высокой плотности) и системы оперативно дистанционного контроля (СОДК) за увлажнением ППУ изоляции.

-

При повреждении и/или увлажнении ППУ изоляции, полностью заменяется весь участок тепловой сети (т.е. ППУ изоляция, не ремонтно-пригодна).

-

Тепловая изоляция из пенополиуретана горюча (т.е. теплоизоляционный материал пожароопасный).

-

Высокая стоимость теплоизоляционных конструкций из пенополиуретана: больше стоимости АПБ изоляции и изоляции из минеральной ваты в 1,2…1,8 раз.

-

Необходимость постоянного мониторинга влажности ППУ изоляции (т.е. трубопроводы тепловых сетей в ППУ изоляции должна быть оснащена системой оперативно дистанционного контроля влажности изоляции).

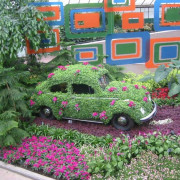

Неординарность и интересные факты по применению полиуретана

Возможность придать материалу разнообразные характеристики позволила ему появиться во многих отраслях. Занимаясь спортом, мы используем изделия из этого полимера. Из него делается одежда, обувь, медицинское оборудование. В современном транспорте (автомобили, самолеты, железнодорожные вагоны) давно используют уникальные свойства этой субстанции. Ее неуязвимость стала проблемой для экологии. Несколько лет назад был обнаружен вид грибов, для жизни которых достаточно наличие этого пластика. Pestalotiopsis microspora успешно разлагает полиуретан, при этом его можно употреблять в пищу. Гурманы утверждают, что по вкусу он напоминает хлеб. Может быть, в будущем это станет решением проблемы утилизации.

Использование пенополиуретана в строительстве

Благодаря очень низкой теплопроводности (0,019 — 0,03 Вт/(м•K)), малой паропроницаемости, хорошей адгезии и гидроизоляционным характеристикам жёсткие пенополиуретаны с закрытой клеточной структурой применяются для промышленных зданий, а также, для жилого индивидуального строительства. Причём как в виде вязких самовспенивающихся составов для заливки или нанесения на месте, так и в виде готовых листов. Также служит наполнителем сандвич-панелей для сборных конструкций и материалом жёстких теплоизоляционных блоков для трубопроводных систем.

Высокие коэффициенты адгезии делают этот материал весьма универсальным, он может с одинаковым успехом наноситься на бумагу, металл, древесину, штукатурку, кирпич, рубероид, черепицуи многое другое. Возможность производить и наносить пенополиуретан непосредственно на строительной площадке значительно снижает сопутствующие расходы. Пенополиуретан среди термоизолирующих материалов обладает наиболее высокими гидроизолирующими свойствами (до 99% закрытых пор), позволяющими использовать его даже как кровельный материал. Он химически нейтрален к кислотным и щелочным средам.

Пенополиуретан гарантированно не теряет своих свойств в течение 20 лет, а в последующие пять лет потеря теплоизолирующей способности составляет не более 3…5%. В этом материале не живут насекомые и грызуны, он не подвержен гниению и воздействию грибка и плесени.

Однокомпонентные составы, отверждаемые влагой воздуха (монтажная пена), также нашли своё применение и часто используются в быту при мелких шумоизоляционных и теплоизоляционных хозяйственных работах, а также там, где требуется заполнение пустот (к примеру, при установке пластиковых окон и дверных проёмов). Они обеспечивают также удовлетворительную механическую прочность и обжим монтируемого элемента.

Из чего и как делают полиуретан

Изначальным сырьем для производства является нефть. Из нее выделяются два основных компонента – изоцианат и полиол. Их процентный состав, а также наличие добавок определяют физические свойства конечного продукта. В результате может получиться твердая, жидкая или тягучая субстанция, пригодная для дальнейшей обработки, как обычный полимер.

С завода волокно поступает на переработку в виде гранул, прутков, листа или в жидком состоянии. Изначально придается соответствующий цвет и степень прозрачности. Такие типы поставок позволяют простыми технологическим решениями изготавливать ту или иную продукцию, необходимую для потребителя.

Виды полимера

В химической отрасли присутствуют три основных типа полиуретана:

- Адипрены — вещества с повышенной эластичностью, которые хорошо сохраняют заданную форму. Обычно они выступают основой для уплотняющих прокладок, участвуют в изготовлении колесиков для тележек, конвейерных валиков, шин для транспортных средств. От того, какие дополнительные свойства присутствуют у адипренов, их применяют при производстве запчастей в циклонах, оправ для гипсового или бетонного литья.

- Вулколланы — твердые полимеры с широким интервалом эксплуатационной температуры без потери свойств. С их участием создаются втулки, опоры, сайлентблоки, другое.

- Вулкопрены — вид полиуретана, который проходит последующую вулканизацию и сочетается с другими полимерами (например, с каучуком). Такой подход позволяет добиться высоких показателей к истиранию.

Каждый из этих эластомеров активно применяется в разных областях, поскольку такие параметры материала, как долговечность, прочность, растяжимость, намного лучше, чем у привычных резины и металла.

Чистота основания — залог качественного напыления

На первом месте по важности подготовительных работ при нанесении ППУ на бетон стоит очистка поверхности. Пыль, масла, известковое молочко и другие разделяющие вещества не дают пенополиуретану вступать в непосредственный контакт с бетоном

Эти соединения выступают в роли своеобразной прокладки, к которой и прилипает ППУ. Соответственно, при застывании полиуретановой пены, в тех местах, где не было надежного контакта с основанием, возникнет отслоение утеплителя. А это приведет к образованию мест выпотевания конденсата, мостиков холода и других явлений, ухудшающих теплоизоляционные характеристики.

Удаление жирных пленок и пятен можно осуществить с помощью растворителей. Выбор этих веществ достаточно широк, но перед покупкой необходимо узнать, не оставляет ли сам растворитель следы

Устранений солевых отложений на поверхности крайне важно, поскольку они по закону осмоса вызывают диффузию влаги из толщи бетона наружу

Обеспыливание производится двумя способами: протиранием влажной губкой или сдуванием горячим воздухом. На небольших площадях и при наличии достаточного времени можно использовать первый способ. Однако после промывания поверхности нужно будет подождать, пока основание просохнет. Напыление ППУ в промышленных масштабах требует обеспыливания сжатым воздухом. При этом одновременно и удаляется излишняя влага.

Как утеплить самостоятельно?

Начиная строить или ремонтировать свой дом, многие задумываются о том, чтобы утеплить его самостоятельно без привлечения специалистов. На самом деле сделать это возможно. Главное, знать технологию работы с пенополиуретаном, строго ей придерживаться.

Утепление балконов и лоджий

Для утепления пенополиуретаном балкона или лоджии используют два основных метода: напыление и заливку. Первый метод классический. Его применяют для обработки любых поверхностей. Химические компоненты смешивают в специальном аппарате. Машина начинает вспенивать состав, после чего его можно распылять на чистые сухие поверхности стен, пола, потолка.

Жидкий ППУ можно наносить также методом заливки. Для этого придется строить обрешетку. Материал заливается между поверхностью стены балкона и обрешеткой. После застывания он образует прочное долговечное покрытие с прекрасными теплоизоляционными свойствами.

Подвал

Утепление подвала лучше выполнять снаружи на стадии строительства дома. Если этого сделано не было, придется работать внутри помещения. Для упрощения и ускорения процесса пользуются пенополиуретаном листовым. Работа делится на несколько этапов:

- Все поверхности очищаются от загрязнений, отпадающих кусков штукатурки, плесени.

- Наносится слой гидроизоляции. Это может быть мастика, жидкая резина, битум и так далее.

- Укладывают ППУ панели. Делать это можно при помощи клея. Но для надежного и прочного монтажа рекомендуется использовать дюбеля «грибки».

- После этого можно закрывать утеплитель отделочными материалами.

Если в качестве утеплителя выбрано напыление ППУ, то гидроизоляция не потребуется. Жидкий материал проникает во все трещинки, надежно защищая его от агрессивных воздействий.

Стены

Утепление стен производится как снаружи, так и внутри помещения. Первый способ является предпочтительным. Это позволит отодвинуть область образования конденсата за пределы помещения, предотвратив разрушение конструкции.

Для стен рекомендуется использовать жидкий ППУ. Он позволяет создать плотное защитное покрытие без стыков. Процесс напыления пенополиуретана делится на несколько этапов:

- Поверхность очищается от пыли, наплывов цемента. Если присутствуют крупные щели. Они заполняются цементным раствором.

- Изготавливается обрешетка. Лучше использовать для нее деревянные бруски. Расстояние между ними должно быть не менее 10 см.

- Подготавливается ППУ. Делать это можно только, предварительно надев защитный костюм. Смешение двух основных компонентов происходит в специальном аппарате. Без него провести работы не получится.

- Напылять на стены пенополиуретан нужно по направлению снизу вверх. Распылитель держат на расстоянии 5-6 см от поверхности.

- После окончания работ снимают насадку распылителя, закрывают краны на баках с компонентами.

Самостоятельно правильно провести такие работы очень сложно. К тому же потребуется дорогостоящее оборудование. Для небольшого частного дома его приобретение оказывается нецелесообразным. Поэтому лучше обратиться за помощью к профессионалам.

Пол

ППУ для утепления полов применяется редко. Это связано с его низкой паропроницаемостью. Нередко после таких работ в помещении появляется затхлый запах. Использовать этот материал можно только в случае, если под полом имеется теплый подвал или цокольный этаж.

Напыляемый пенополиуретан отзывы профессионалов рекомендуют использовать чаще всего. Процесс его монтажа ничем не отличается от работы со стенами. Материал также напыляется в пространство между обрешеткой. После того как пена полностью высохнет, можно переходить к укладке напольного покрытия.

Чердаки и мансарды

Утепление кровли и стен чердачного помещения позволяет сократить расходы на отопление в зимнее время, избежать значительного повышения температуры летом. Начинающему мастеру провести такие работы самостоятельно крайне сложно. Наносить жидкий ППУ нужно будет на вертикальные стены, а также на поверхности крыши с отрицательным уклоном.

Нанесение материала разрешено производить только в теплое время года. Все окна, двери закрываются полиэтиленовой пленкой. Первый слой напыленного ППУ должен иметь толщины около 15 мм. При необходимости после полного его высыхания наносят дополнительное количество материала.

Опасность ППУ для здоровья

Мы живем в век полимерных и композиционных материалов, каковым также является и ППУ. Стелим на пол линолеум на основе поливинилхлорида, устанавливаем пластиковые окна, используем для чистки зубов щетки из синтетических полимерных материалов, носим одежду и обувь частично или полностью из искусственных волокон, спим на матрасе и подушках из эластичного ППУ, ездим в машине, которая на добрую половину состоит из полимеров (в том числе кресла, панель и рулевое колесо из ППУ). Хотим мы этого или нет, но полимерные материалы используются сегодня повсеместно. Разумеется, каждый материал проходит сертификацию на предмет безопасности для здоровья. Существуют нормы СанПиН допустимых выделений из материалов, которые являются безопасными для здоровья. Не исключение и ППУ, используемый для теплоизоляции зданий и сооружений. ППУ обладает всеми необходимыми сертификатами, имеет допуски при строительстве даже детских садов и больниц, не является аллергеном (в отличие от минераловатных утеплителей) и не накапливает в себе влагу, что порождает добротную среду для болезнетворных микроорганизмов. Кроме того, особенность на химическом уровне ППУ такова, что компонент А является по своей сути более чем безопасным маслом (полиэфир), а компонент Б (полиизоцианат), который по какой-либо причине может быть остаточным, полностью нейтрализуется влагой воздуха за короткий период времени. В качестве иллюстрации можно привести ульи из ППУ, которые так облюбовали пчелки по всему миру. Пчелки настолько капризны к своей экосистеме, что не могут жить даже вблизи ЛЭП или станций сотовой связи.

В разделе «сертификаты» на нашем сайте вы можете увидеть примеры гигиенических сертификатов для ППУ.

Описание и марки полимеров — Полиуретан

| высокая эластичность; | |

| высокое сопротивление раздиру и многократным деформациям; | |

| кислотостойкость и стойкость ко многим растворителям; | |

| стойкость к высокому давлению; | |

| вибростойкость и большая ударная вязкость; | |

| низкая теплопроводность, сохранение упругости при низких температурах; | |

| высокие диэлектрические свойства; | |

| биологическая и химическая инертность.

При всей схожести полезных качеств эластичный формовочный полиуретан отличается от жидкого пластика с повышенной твердостью по Шору, а прозрачная полиуретановая пластмасса для имитации стекла не похожа на пенополиуретан. Многообразие регулируемых свойств – одно из важнейших преимуществ полиуретановых систем. |

Борьба с поверхностными дефектами

Наличие глубоких дефектов в бетоне чревато перерасходом пенополиуретана, снижением прочности сцепления и возникновением разрывов застывшей вспененной смеси при температурном расширении-сжатии.

К дефектам, способным сыграть роковую роль в утеплении, относятся пузыри, сколы, трещины, отслоения, раковины. Отлущивающиеся фрагменты и пузыри необходимо счистить до твердой однородной подложки. Все дефекты покрывают грунтовкой, дают ей просохнуть и затем выравнивают с помощью штукатурной смеси. Штукатурка также должна не только затвердеть, но и высохнуть, чтобы не возникали пузыри и кратеры при контакте с ППУ. Только после этого можно производить напыление.

Очищают поверхности от ненужных материалов и осыпающихся частей с использованием специальных металлических щеток, а для ускорения работы – пескоструйными аппаратами. Поскольку очистка также дает изрядное количество пыли, нужно по ее завершении убрать эту пыль. После того, как поверхности загрунтованы, до высыхания грунта нужно защитить их от запыления, для чего применяют полиэтиленовые пленки.

Преимущества и недостатки

В зависимости от того, из чего состоит полиуретан, он имеет как положительные, так и отрицательные черты.

К достоинствам можно отнести:

- • Эластичность. По этому показателю он уверенно обгоняет резину.

- • Износоустойчивость. Благодаря этому качеству он нашел широкое применение в обувной промышленности и в изготовлении разных колес и роликов для складского оборудования. На сайте «МПласт» вы можете подобрать необходимые изделия по приемлемой цене.

- • Поверхность имеет гладкую структуру, что позволяет сохранять товарный вид в процессе эксплуатации.

- • Со временем технические характеристики остаются прежними (не подвержен старению).

- • Устойчив к воздействию большинства органических растворителей.

- • Невосприимчив к ультрафиолету.

- • Этому пластику можно придать разный коэффициент трения. В зависимости от потребностей возможно создать скользкую поверхность или хорошее сцепление.

- • Прост при обработке. Допускает литье, термическое формование, вспенивание и другие способы.

- • Не пропускает воздух. Тонкое покрытие делает герметичным.

- • Является диэлектриком. 2 мм не допускают пробоя при приложении 20 киловольт.

К недостаткам относятся:

- • Неустойчивость к средам, содержащим ароматические углеводороды (бензол, толуол), а также к некоторым кислотам, скипидару и хлорсодержащим составам.

- • Ограниченное использование в изготовлении одежды и обуви из-за воздухопроницаемости.

- • Приобретает ломкость при долговременном воздействии отрицательных температур.

- • Имеет сложную технологию утилизации.

- • С трудом поддается вторичной переработке.

Переработка во вторсырье

Устойчивость к атмосферным воздействиям и к влиянию агрессивных сред является проблемой при вторичной переработке уретановых эластомеров. В естественных условиях они не разлагаются десятилетиями. Способность противостоять ультрафиолету и озону делает этот вид пластика вечным загрязнителем окружающей среды. Поэтому остро встал вопрос о рециркуляции.

Существуют несколько методов решения проблемы:

- • Сжигание. Как все углеводороды, полимер хорошо подвержен высокотемпературному окислению. Но технологические присадки содержат вещества, опасные для экологии. При горении продукты распада попадают в атмосферу.

- • Физический способ. Измельченные изделия нашли применение в строительстве, как добавка в бетон, асфальт. За счет этого они приобретают вторую жизнь.

- • Переплавка. При нагреве отходам придается необходимая форма и снова пускается в оборот. Недостатком данного метода является то, что из разнородных составляющих трудно получить продукт с четко заданными характеристиками.

- • Гликолиз – процесс расщепления длинных молекул при высокой температуре в присутствии катализаторов. На выходе получается коротко молекулярные соединения, которые в дальнейшем находят службу в промышленности (производство красок, лаков, добавок в асфальтобетон).

- • Химический способ. Это расщепление цепочек при помощи реагентов. Целью является получение вещества, годного для дальнейшего использования.

Борьба с влажностью

Мы не напрасно акцентируем ваше внимание на влажности поверхности. При наличии избыточной влаги, происходит образование кратеров в свеженанесенном полиуретане

Ведь температура полимеризации двухкомпонентной смеси ППУ составляет порядка 120 °С, и вполне естественно, что при этом вода превращается в пар и прорывается сквозь толщу пенополиуретана.

Если бетон «молодой» или относится к газо- или пеносиликатам, то такой материал обладает повышенной гигроскопичностью. Снизить гигроскопичность можно с помощью грунтования специальными праймерами. Грунтовка пригодится и в случае, когда основание имеет глубокие дефекты, нуждающиеся в предварительной заделке. Праймер также будет препятствовать проникновению влаги к утеплителю при эксплуатации. Так что в любом случае, процедура грунтования лишней не будет. Влажность бетона не должна превышать 4% и поэтому в летнее время рекомендуется производить теплоизоляционные работы вечером.