Оборудование для производства арболита

Содержание:

- Производство щепы для деревобетона своими руками

- Установка по формированию блоков

- Создание материалов как бизнес

- 1 Арболит — что это, где применяется?

- Технология изготовления арболитовых блоков + Видео как делают

- Самодельное оборудование и изготовленный на нем продукт

- Сколько можно заработать?

- Пошаговый план открытия бизнеса

- Какой ОКВЭД необходимо указать для производства арболита

- Какие документы нужны для открытия

- Какую систему налогообложения выбрать

- Нужно ли разрешение для открытия

- Другое оборудование для формирования блоков

- Как сделать станок своими руками?

- Состав

- Изготовление форм для бетона

- Полезная информация о процессе изготовления арболитовых блоков

- Необходимые материалы и инструменты

- Что такое арболит?

- Где брать сырье

- Технология производства деревобетона в домашних условиях

- Коротко о главном

- Заключение

Производство щепы для деревобетона своими руками

Выгодней всего построить дом из материала, изготовленного самостоятельно от начала и до конца. Для этого нужно закупить необходимые материалы и оборудование. Щепу можно сделать из дерева, которое приобретается «впрок» и хранится в закрытом от погодных осадков месте, а также из отходов слесарного и лесопроизводства.

Самым главным атрибутом получения щепы являются рубильные машины, еще их называют щепорезами. Они бывают нескольких видов, работа каждого из них немного отличается. Можно приобрести станки:

- молотковые;

- барабанные;

- дисковые.

Окончательный выбор будет зависеть от объемов производства, ведь можно наладить процесс получения щепы своими руками не только для собственных нужд, но и для продажи, этот вид деятельности быстро окупит себя, так как такой материал очень востребован не только при строительстве, но и для отопления жилья, и даже для ландшафтного дизайна.

Перед покупкой любого из приведенных видов устройств, нужно выбрать место его установки, продумать свободный доступ к загрузочному окну устройства, а также каким образом будут собираться щепы, вылетающие с огромной силой из аппарата. Многие этот момент упускают, и мелкий материал разлетается по всему месту производства. Некоторые отводят для него небольшой ангар и после остановки машины собирают полученный материал лопатой.

Установка по формированию блоков

Матрица по производству блоков предназначена для придания изделию определенных размеров и формы. Именно от нее зависит, насколько точной получится форма изделия.

Матрица представляет собой форму, имеющую прямоугольный и полый внутри контур, в котором происходит заполнение смеси.

Такая форма предусматривает наличие съемной крышки и днища. По бокам форма имеет специальные ручки. Внутри она оснащена специальным покрытием, призванным облегчить извлечение сформированного изделия.

Обычно для внутреннего покрытия используется гладкий синтетический материал, это может быть пленка из полиэтилена, линолеум или другие подобные материалы.

Создание материалов как бизнес

Основы

Перспективность этой отрасли обеспечивается двумя главными факторами: возрастание объемов индивидуального строительства и смена строительных материалов, особенно теплоизоляционных. Сегодняшние требования по утеплению зданий не могут быть удовлетворены обычным бетоном или кирпичом, а деревобетон отличается прекрасными теплоизоляционными свойствами.

- Самая простая технологическая линия состоит, по сути, из одного мини-станка по изготовлению щепы, бетономешалки и склада для готовой продукции. Для ее обслуживания потребуется помещение площадью в 100 кв. м и 3 рабочих. Производительность, конечно, невелика: 6,7 куб. м. Цена линии по производству арболита то есть всего «производства» – в пределах 45–75 тыс. р.

- Более дорогостоящая и эффективная линия включает конвейеры, бункеры, дозаторы, и, конечно, вибропресс или вибростол. Как правило, на этой же линии можно изготовлять опилкобетон и комбинированные блоки. Цена оборудования заметно выше, например: комплексная линия СГС-Л4 обойдется в 325 тыс. р.

Важным вопросом является расположение производства поближе к сырьевым источникам – древесной щепе и опилкам. Это существенно сокращает расходы на транспортировку и позволяет обходиться без обширного склада.

Бизнес-план

Бизнес-план на производство арболита состоит из нескольких статей:

- приобретение оборудование, например, той же линии СГС-Л4 – 325 тыс. р.;

- монтаж и наладка техники – 35–38 тыс. р.;

- для работы на таком участке потребуется бригада из пяти человек, расходы на зарплату зависят от региона;

- запас сырья – не менее чем на месяц. В среднем это составит 500–600 тыс. р.

Итого, затраты на организацию производства составят около 1 млн. р.

- Стоимость арболитового блока конструкционного по Москве и Московской области составляет 3000–4300 р. за куб м, производительность описанной линии -– 400 куб м. в месяц.

- Даже при половинной мощности, учитывая, что начинающему предпринимателю еще нужно найти постоянный рынок сбыта, за год линия произведет продукции на 7,8– 10,3 млн. руб.

Производство арболита – несложный с технологической точки зрения процесс. Наибольшую трудность здесь представляет собой подготовка сырья. А учитывая растущий спрос на строительные материалы с высокими теплоизоляционными показателями, производство арболита становится выгодным делом. Создать свой небольшой автоматизированный завод по производству арболита возможно даже с относительно небольшими затратами.

1 Арболит — что это, где применяется?

Арболит классифицируется как легкий бетон, он состоит из древесной щепы (реже опилок либо стружки) занимающей 90% общего объема, соединенной цементом марки М400 или М500. Это экологически безопасный материал, обладающий хорошими тепло и звукоизоляционными свойствами, благодаря которым он востребован в строительстве.

Применение арболитовых блоков распространено при возведении несущих стен малоэтажных зданий, также он может использоваться для теплоизоляции фасадов и перекрытий (цокольных, междуэтажных). Материал имеет следующие технические характеристики:

- теплопроводность — от 0.07 до 0.017 Вт/мК (для сравнения, кирпич — 0.71 Вт/мК);

- плотность — от 500 до 850 кг/м 3 ;

- морозостойкость — 25-40 циклов;

- водопоглощение по объему — 50%;

- коэффициент звукопоглощения — 0.17;

- класс прочности на сжатие — М20-М50.

Дом из арболита

1.1 Технология производства арболита

Производственный процесс по изготовлению арболитовых блоков условно можно разделить на три этапа: подготовка компонентов и их смешивание, заливка смеси в специальное формообразующее устройство и сушка материала, во время которой блоки набирают механическую прочность.

Состав для приготовления блоков состоит из хорошо просушенной щепы, которая выдерживается на открытом воздухе на протяжении 2-3 месяцев (что в условиях производства нерационально) либо обрабатывается раствором 15% извести (на кубометр щепы приходится 200 л раствора). Сырье выдерживается в извести на протяжении 4 суток и перемешивается с периодичностью 3-4 раза в день.

По завершению сушки щепы приготавливается арболитовая смесь в состав которой входит:

- гашеная известь;

- сернокислый либо хлористый кальций;

- песок;

- вода

- цемент марки М400.

Процесс производства арболитовых блоков

Соотношение компонентов зависит от того, блоки какого класса прочности производятся. Для изготовления блоков класса М500 соотношение компонентов на кубометр итогового материала будет следующим: цемент — 20 ведер, щепа — 90 ведер, песок — 30 ведер, кальций — 4% от массы цемента, вода — 250 литров. Мерный объем ведра — 10 литров.

Далее готовая смесь загружается в специальное формообразующий станок, размер матрицы которого определяют форму изготавливаемых блоков. Стандартный типоразмер блоков — 25×25 и 50×50 см. Последующие операции зависят от типа используемого оборудования. Если применяется обычный станок, без вибропривода, смесь укладывается в формы послойно, и после каждого слоя уплотняется трамбованием.

В случае использования вибростанка форма заполняется полностью, выполняется первый цикл виброуплотнения, после чего пустота, образовавшаяся из-за усадки смеси, заполняется дополнительной порцией раствора и блок уплотняется повторно.

Технология изготовления арболитовых блоков + Видео как делают

Наиболее востребованными изделиями из данного вида бетона, являются кладочные блоки большого формата. Производители наладили выпуск различных типоразмеров этого строительного материала, но самым ходовым считается формат 500х300х200 мм.

Технология производства регламентируются следующими государственными документами:

- СН 549-84 «Инструкция по проектированию, изготовлению, применению конструкций и изделий из арболита»;

- ГОСТ 19222-84 «Арболит и изделия из него. Общие технические условия».

Согласно этим стандартам, в составе блоков должны присутствовать следующие компоненты:

- вода;

- цемент;

- щепа древесная;

- химические, в том числе регулирующие пористость, добавки.

Наполнитель

В качестве него обычно используют древесную щепу. ГОСТ 19222-84 также допускает для производства использование измельчённых стеблей риса, хлопка, костра льна или конопли.

Частицы древесины не должны быть больше следующих размеров: 40х10х5 мм. Массовая доля коры не должна превышать 10%, а хвои и листьев – 5% в смеси заполнителей.

Для остальных материалов/сырья регламентируются только длина частиц – не более 40 мм и содержание очёсов и пакли – до 5% от общей массы.

Химические добавки

Используются для улучшения свойств смеси и готового арболита. Их разделяют на несколько групп:

- регуляторы пористости смеси;

- ускорители отвердения;

- ингибиторы коррозии стали;

- добавки, придающие арболиту инсектицидные и бактерицидные свойства;

- компоненты, увеличивающие адгезию цементного теста с деревянной щепой;

- полифункциональные присадки.

Вода

На производстве для приготовления смеси используют воду, соответствующую ГОСТ 23732-79. Сначала приготавливают водный раствор минерализаторов для увеличения адгезии (хлорид кальция, известь, жидкое стекло и пр.) в специальном смесителе. После этого к раствору добавляется древесная щепа и перемешивается 20 секунд. Затем раствор заливается цементом с остальными добавками и перемешивается до однородной массы в течении 3 минут.

Цемент

Прочность изделий будет сильно зависеть от выбранной марки этого материала. Для производства теплоизоляционного арболита нужен портландцемент марки 300. А для конструкционного потребуется марка не ниже 400.

Процесс формирования

Закончить придание окончательной формы необходимо не позже 15 минут после приготовления смеси. Для этого используют методы ручного и механического формирования:

- ручное без вибрирования;

- ручное с вибрированием;

- с использованием вибростанка;

- на вибростанке с пригрузом.

Естественно, блоки, при производстве которых использовался метод ручного формирования, обладают более низкими показателями механических параметров, меньшей точностью геометрических размеров по сравнению с изделиями из арболита, производимыми на вибростанках. Сырые блоки подвергают вибрации не с целью повысить их плотность. Эта процедура необходима на производстве для равномерного распределения древесных частиц в цементном растворе и их произвольного переориентирования. Размеры блока при этом остаются неизменными. Прочностные характеристики изделий, прошедших процедуру уплотнения, будут отличаться из-за степени вибрации. Слишком интенсивное воздействие может привести к опусканию цементного теста. Поэтому здесь применяют умеренную вибрацию.

Видео как делают арболитовые блоки:

Готовые изделия из арболита должны выдержать испытания, описанные в ГОСТ 19222-84. Ответственность за проведение испытаний и их результаты возлагаются на производителя арболитовых блоков.

Самодельное оборудование и изготовленный на нем продукт

На первом фото – станок, изготовленный кустарным способом, и смеситель, не приспособленный под арболитовый раствор: такие мини-станки для производства арболита покупают или делают своими руками. Хороших блоков на этих линиях не получится, особенно, если сохнуть блоки будут так, как на заднем плане: без опалубки. От места изготовления и распалубки их переносили на поддоны вручную еще сырыми. При таком обращении блоки деформируются или крошатся, и на втором и третьем фото это наглядно видно.

А теперь – краш-тест некачественных блоков от производителей, которые сэкономили на цементе и/или минерализаторе.

Сколько можно заработать?

| Параметры | Значения |

| Выпуск арболита | 400 м3/мес. |

| Загрузка производства, % | 50 |

| Годовой объем | 2400 м3 |

| Оптовая цена 1 блока (0,036 м3), руб. | 150 |

| Цена 1 м3, руб. | 4,16 тыс. |

| Прибыль годовая, руб | 10 млн. |

| Окупаемость затрат, мес. | 4-5 |

В том случае, если планируется долговременный бизнес, а не временный, то и помещение должно быть соответствующим. Исходя из того, как оно в дальнейшем будет обустраиваться, то необходимо своевременно подумать и о том, где будет размещена производственная линия и к ней подвоз сырья, а также складирование и хранение готовой продукции.

Рабочий цех и его оснащение

- В первую очередь помещение должно быть обязательно нежилым и иметь следующие размеры: 6 м (высота) и 10 м (ширина).

- В зимний период должна поддерживаться температура не ниже 15-20̊ С, так как это нужно для того, чтобы строительные блоки своими руками сделанные, просыхали равномерно.

- В цехе должны быть установлены 2 шлюзовые камеры: одна для приема сырья, а вторая для отгрузки готовой продукции.

- Должна быть заземленная сеть на 380 Вт, которая должна выдержать одновременно несколько 3-фазных электромоторов.

Помимо этого в помещение должны быть датчики пожарной безопасности — это можно сказать самое главное требование при обустройстве помещения. А в особо опасных местах, необходимо установить огнетушители. Что касается служебного помещения, то там должен быть спец. шлюз, который позволит своевременно покинуть очаг возгорания.

Схема для мини производства арболитовых блоков.

Таким образом, необходимо лишь иметь капитал для начального инвестирования, чтобы организовать свое мини производство арболитовых блоков. Стоит оценить тот факт, что данный вид бизнеса имеет быструю окупаемость, а также достаточно привлекательный доход. Поэтому о риске здесь не может быть и речи, поскольку свои вложенные средства вы вернете уже через 4 месяца, а в дальнейшем будете получать чистую прибыль и стабильный ежемесячный доход.

Пошаговый план открытия бизнеса

Анализ рынка и составление бизнес-плана – основные два шага, которые необходимо сделать перед открытием своего производства арболита. После этого подаются документы на государственную регистрацию и далее: • аренда производственных мощностей и наем работников; • закупка оборудования и сырья для производства изделий; • поиск рынков сбыта готового товара.

Какой ОКВЭД необходимо указать для производства арболита

В необходимых документах, в частности подаваемых на регистрацию указываем несколько кодов, согласно ОКВЭД: • изготовление бетонных изделий, применяемых в строительстве – 23.61; • изготовление иных бетонных, гипсовых, цементных изделий – 23.69;

Какие документы нужны для открытия

В большинстве случаев при регистрации в качестве субъекта предпринимательской деятельности свой выбор бизнесмены останавливают на ИП. Такой подход вызван сбором минимального пакета документов, а также сроками, которые не превышают 5 дней. Здесь потребуется стандартный набор документов. В случаи открытия проихводства внушительных объемов, выбор необходимо остановить на обществе с ограниченной ответственностью. Это позволит выбрать лучшую систему налогообложения.

Какую систему налогообложения выбрать

Для вышеназванного бизнеса целесообразнее остановить выбор на упрощенке. Данная система налогообложения позволит платить сумму в размере 15% от чистой прибыли, но при предоставлении документов, подтверждающих расходы на производственную деятельности. Если таковых документов не имеется, то потребуется уплатить 6% налог от общей прибыли. Использовать данную систему могут и ООО.

Нужно ли разрешение для открытия

Чтобы легализовать производство арболитовых блоков необходимо получить разрешение в Роспотребнадзоре. Для этого в их адрес необходимо будет предоставить определенный перечень документов.

Производство арболитовых блоков включает в себя: 1. В смесительную станцию загружается щепа и добавляется сернокислый алюминий. В качестве его замены можно использовать хлористый кальций. 2. Добавление, после расщепления цементы и воды и перемешивания до однородной смести. 3. Доставка готовой смеси к месту уплотнения, где она загружается в заранее приготовленные формы. Для уплотнения могут использоваться метод вибрирования с пригрузом или при помощи ручных трамбовок. 4. Извлечение готовой продукции из формы. Однако, перед тем, как их можно будет складывать один на другой, перемещать и транспортировать, нужно дать как минимум 2-4 дня.

Другое оборудование для формирования блоков

Нагретые и очищенные формы наполняются готовым раствором. Данный процесс осуществляется при помощи формовочных дозаторов шнекового типа. При небольших объемах производства распределения раствора по формам может осуществляться вручную.

Когда данный процесс закончен, приступают к трамбовке, которая позволяет уплотнить арболитовую смесь и удалить из нее пузырьки воздуха. В данном случае применение ручных инструментов нецелесообразно. Ручная трамбовка не обеспечивает достаточных показателей прочности готовых блоков.

Поэтому для уплотнения раствора чаще применяют статические или вибрационные станки.

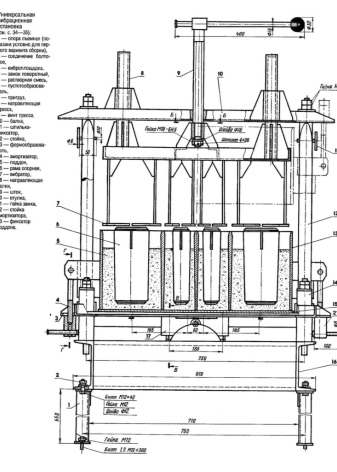

Вибрационные станки для арболита

Первый тип оборудования встречается на небольших производствах, а вторая разновидность является частью оснащения мощных конвейерных линий. Вибростолы, которые чаще всего можно встретить в цехах по выпуску арболита, отличается следующими характеристиками и конструкционными особенностями:

- представляет собой стальной стол;

- на станине, являющейся частью оборудования, находится трехфазовый двигатель мощностью 1,6 кВт или меньше;

- на ось мотора установлены эксцентрики или специальные грузы. Их центр тяжести смешен, что позволяет создать вибрацию.

Как сделать станок своими руками?

Чтобы собрать самодельный вибростанок, требуются чертежи и данные материалы (все размеры приблизительные):

- вибромотор;

- сварочный агрегат;

- пружины – 4 шт.;

- стальной лист 0,3x75x120 см;

- труба профильная 0,2x2x4 см – 6 м (для ножек), 2,4 м (на основу под крышку);

- железный уголок 0,2×4 см – 4 м;

- болты (для крепежа мотора);

- специальная краска (для предохранения агрегата от ржавчины);

- стальные колечки – 4 шт. (диаметр должен соответствовать диаметру пружин или быть чуть побольше).

Порядок сборки вибростола довольно прост.

- Разрезаем материал на нужные элементы.

- Трубу под ножки делим на 4 одинаковых детали по 75 см.

- Трубу для остова делим так: 2 детали по 60 см и 4 детали по 30 см.

- Уголок делим на 4 элемента, длина должна совпадать с длиной сторон железного листа под столешницу.

- Сварные работы: собираем остов для крепежа мотора к крышке. Из двух 30- и двух 60-сантиметровых кусков свариваем четырехугольник. Посередине него будут приварены еще 2 коротких элемента на определенной дистанции между собой. Эта дистанция должна быть равна дистанции между точками фиксирования мотора. В определенных точках на серединных отрезках высверливаются отверстия под крепление.

- По углам железного листа привариваем кольца, в которые будут вдеваться пружины.

- Теперь свариваем опорную стойку с ногами. Для этого берем куски уголка и труб. Уголки размещаем таким образом, чтобы их ребра оказались сориентированы наверх и наружу изнутри конструкции.

- Сваренная рама под мотор фиксируется посредством саморезов или варится к столешнице.

- На несущую стойку по углам расстанавливаем пружины. Крышку стола укладываем на стойку таким образом, чтобы пружины поместились в ячейки для них. К днищу прикручиваем мотор. Крепить пружины не надо, поскольку масса крышки с двигателем осуществляет их надежное удерживание в нужном месте.

Обзор оборудования для производства арболитных блоков — в следующем видео.

Состав

Компонентная составляющая арболита – это важный этап технологии производства, который нуждается во внимательном соотношении всех компонентов

При изготовлении древоблоков важно чтобы качество приобретаемых материалов было высоким. Любой бетон включает в себя вяжущие элементы, песок, наполнитель (может быть легким либо тяжелым)

Размеры щепы влияют на количество цемента, который будет использоваться при приготовлении одного кубометра арболита. Когда щепа изготовлена из сухого дерева, получается мелкая фракция. Игольчатая структура для скрепления между собой требует большего количества цемента. Необходимый объем материалов для изготовления одного кубометра арболита:

- 8-10 кг химических препаратов;

- 250 кг цемента;

- примерно 200-250 кг щепы.

В щепу добавляют такие материалы:

- гашеную известь;

- раствор жидкого стекла;

- портландцемент;

- хлористый калий;

- алюминиевую и сернокислую кальциевую смесь.

Изготовление форм для бетона

Форма для арболитовых блоков.

Для производства опилкобетонных блоков понадобятся формы. Если планируется выпускать материал больших размеров, то формы лучше сделать разъемными. Для небольших блоков подойдут формы, которые имеют ячеистую структуру.

Формы изготавливаются из досок толщиной 2 см, которые внутри покрываются листовой сталью. Благодаря наличию металла достигается максимальная гидроизоляция. Доски не должны впитывать влагу из рабочей смеси. Вдобавок из форм, отделанных листовой сталью, легче вынимать сделанные блоки.

Если решено использовать формы без стали, то перед укладкой приготовленной смеси и в процессе изготовления блоков конструкция обильно увлажняется. Нельзя допускать преждевременного высыхания опилкобетона.

При изготовлении форм следует учесть еще один нюанс. При высыхании смесь подвергается усушке, а материал становится по размерам немного меньше. Поэтому, если планируется делать материал определенного размера, то габариты формы должны быть на 10% больше блоков.

Деревянные формы устанавливаются на пластиковые или металлические поддоны, которые покрываются тонким слоем опилок. Если в опилкобетоне нужно сделать внутренние отверстия, то в форме должны находиться листы толя, свернутые трубочкой. Для ускорения производственного процесса создается сразу 15-20 форм. Это значительно сэкономит время для проведения последующих строительных работ.

Полезная информация о процессе изготовления арболитовых блоков

- Раствор из древесины и бетона перемешивают в бетономесителе, для качественного разбивания комков.

- Если готовая масса получилась вязкой, а не рассыпчатой, ее подсушивают естественным способом, добавляют четверть нормы цемента и четверть нормы наполнителя.

- Когда опилки и стружка выдерживаются на открытом воздухе, их необходимо время от времени перемешивать с помощью лопаты. Если сделать это невозможно, массу обрабатывают окисью кальция. На 1 м3 сырья в данном случае необходимо 200 л 1,5% раствора. Обработанную раствором стружку и опилки оставляют на 96 часов, перемешивая каждые 6-8 часов.

- Чтобы ускорить процесс затвердевания смеси, в нее добавляют сухой хлористый кальций.

Как изготовить самостоятельно арболитовые блоки, видео сюжет расскажет подробно и доходчиво.

Необходимые материалы и инструменты

- Характеристики блоковИз арболита выпускают несколько типов продукции:

- Крупные блоки для кладки стен.

Пустотелые блоки.

Теплоизоляционные плиты.

Смеси для монолитного домостроения.

В современном строительном производстве под термином арболит понимают прежде всего строительные блоки. Весь арболит выпускается строго по ГОСТу.Всего выпускается несколько типоразмеров этих изделий:

- Широкие – 500x250x300 мм.

- Средние – 500x250x200 мм.

- Узкие – 500x250x150 мм.

- Перемычки – 1500x250x300 мм.

Вес одного узкого блока составляет около 10 кг. Такой небольшой вес позволяет использовать под строение из него, облегченный фундамент, что значительно сократит сроки и стоимость строительства.

Что такое арболит?

Арболит (древоблок, деревобетон) является прогрессивным строительным материалом, получаемым посредством смешивания и прессовки древесной дробленки (щепы) и раствора цемента. По утверждению экспертов, он способен без труда составить конкуренцию кирпичу. Вот только по стоимости при этом деревобетон значительно дешевле.

Основой древоблоков служит древесная щепа. К ее параметрам и объему предъявляются жесткие требования – данные два свойства оказывают большое воздействие на качество конечного изделия и его марку. Помимо этого, имеются производства деревобетона, которые применяют стебель хлопчатника, солому риса либо древесную кору.

С целью увеличения эффективности синтезирования ингредиентов раствора в него примешивают специализированные добавки, которые обеспечивают скорое отвердение и так далее. В большинстве своем – это водный раствор силикатов натрия или калия (жидкое стекло), хлорид алюминия (хлористый алюминий).

Где брать сырье

Арболитовые блоки изготавливают из отходов от древесного производства (опилки, стружка). Из-за небольшой стоимости сырья, себестоимость готовой продукции также невысока. Основными поставщиками сырья для производства арболита являются деревообрабатывающие предприятия.

Арболит используется при строительстве малоэтажных сооружений, он обладает отличными техническими характеристиками и при этом невысокой стоимостью, выгодно отличающей его от, например, газоблоков.

Среди достоинств строительного материала стоит отметить:

- экологическую чистоту;

- устойчивость к гниению и появлению грибка;

- высокие звуко- и теплоизоляционные характеристики;

- устойчивость к воздействию огня (благодаря этому качеству материал может использоваться при строительстве сооружений с повышенным классом пожаробезопасности);

- благодаря пористой структуре обеспечивается хороший воздухообмен и нормальный уровень влажности в помещении;

- небольшой вес и долговечность блоков;

- высокую рентабельность производства, простоту изготовления, низкую себестоимость арболитовых блоков.

Технология производства деревобетона в домашних условиях

Производство деревобетона в домашних условиях привлекательно тем, что требует наличия материалов, которые можно приобрести по низкой цене. Но для изготовления блоков своими руками необходимо организовать мини-завод с разнообразным оборудованием. В принципе, нужные приспособления можно взять в аренду, хотя найти их не так уж легко. К тому же следует изучить состав смеси и пропорции ингредиентов, содержащихся в блоках.

Состав смеси для изделий

Деревобетон состоит из следующих компонентов:

- портландцемента (не ниже марки М400);

- органических наполнителей – древесной щепы, костры льна, конопли, стеблей хлопчатника, рисовой соломы и т. д.;

- химических добавок – гашёной извести, жидкого стекла, сульфат алюминия, хлористого калия или сернокислого кальция;

- воды.

Пропорции компонентов на 1 метр кубический

| Марка | Цемент, кг | Органический наполнитель, кг | Химические добавки, кг | Вода, л |

| 15 | 250–280 | 240–300 | 12 | 350–400 |

| 25 | 300–330 | 240–300 | 12 | 350–400 |

Чтобы не путаться в марках и не забивать голову лишней информацией, гуру строительного искусства используют следующую формулу: 3 части цемента + 3 части органического наполнителя + 4 части воды = 1 кубический метр материала.

Оборудование для производства блоков

В процессе изготовления арболита потребуется такое оборудование:

Сушка готовых блоков

- рубильная машинка для древесных опилок (цена 2500$);

- комплект трамбовок (цена 153$);

- машинка для смешивания (цена 1500$);

- формы для прессования 30 шт. (цена 1500$);

- камера для просушивания (цена 4500$);

- металлические поддоны для форм блоков (цена 400$).

На покупку оборудования и материалов в общей сложности требуется около 10000–12000$ (это, как говорится — всё по технологии). Да, дороговато, но, наличие необходимых устройств и сырья гарантирует получение 500 кубических метров раствора ежемесячно. Неплохой показатель даже для промышленных объёмов.

Технология производства сырья своими руками

Рабочий процесс по созданию блоков состоит из следующих этапов:

- загружаем в установку древесину;

- измельчаем древесную породу до приемлемого размера – длина – около 25 мм, ширина – приблизительно 5 мм;

- выдерживаем древесную щепу на свежем воздухе в течение 3 месяцев, чтобы испарилась сахароза;

- обрабатываем стружки окисью кальция;

- смачиваем древесные опилки водой;

- перемешиваем увлажнённую щепу с цементом;

- обрабатываем сырьё, воспользовавшись одной из химических добавок – известью, жидким стеклом, хлористым калием, сернокислым кальцием;

- загружаем смесь в установку для перемешивания массы (бетономешалку);

- заливаем полученную и хорошо перемешанную массу в формы, обшитые линолеумом (для предотвращения прилипания);

- встряхиваем раствор, залитый в формы, для удаления воздуха и тщательно утрамбовываем, но лучше воспользоваться вибростолом;

- оставляем сверху свободное пространство – 20–25 мм и заливаем штукатурной смесью, чтобы блоки могли похвастаться эстетичностью с лицевой стороны;

- выдерживаем смесь в формочках 72 часа;

- вынимаем блоки;

- кладём их на клеёнку и не трогаем в течение 3-х недель.

Как видите, процесс довольно длительный, требующий определённого терпения и сноровки. Как Вы поняли, здесь приведены общие технологии изготовления. Но грамотная организация производства позволит производить 80–100 блоков ежедневно. Две недели работы и Вы обеспечены строительным материалом для стен будущего дома или любого другого сооружения.

Итак, какие бы я сделал выводы? Арболит — это хороший, тёплый, экологически чистый и долговечный материал, но он дорог при изготовлении в домашних условиях (при условии закупки всего оборудования). Точнее сказать — это довольно «долгоиграющая затея». В тоже время, деревобетон, изготовленный своими руками, – залог презентабельности, комфортабельности и долговечности конструкции!

Анекдот в тему: Стpойка

Пpибегает к бpигадиpу испуганный новичок:— Я, кажется, пpоводку забыл…Hа что пpоpаб важно отвечает:— Запомни, паpень, навсегда: мы тут пpо водку никогда не забываем!. На этом всё

Надеюсь, что для кого-то восполнил белые пробелы в знаниях о строительных технологиях. Если было интересно, вступайте в наши ряды социальных групп и будете в курсе всех новинок данного блога. Удачи и тёплых стен Вашему дому. Пока!

На этом всё. Надеюсь, что для кого-то восполнил белые пробелы в знаниях о строительных технологиях. Если было интересно, вступайте в наши ряды социальных групп и будете в курсе всех новинок данного блога. Удачи и тёплых стен Вашему дому. Пока!

Цитата мудрости: Что является спасением для одного, губит другого (Даниель Дефо).

Коротко о главном

Производство качественного арболита в домашних условиях не является из ряда вон выходящей задачей. Единственной серьезной сложностью может стать поиск щепореза. В крайнем случае его можно изготовить или заказать, но если есть где приобрести готовую щепу, то эта проблема снимается.

Используемая щепа должна быть выдержана на солнце около месяца, чтобы нейтрализовались органические вещества внутри нее. Использовать для раствора можно и намокшую.

Есть два основных способа распалубки готовых блоков. Чтобы выбрать подходящий, есть смысл сделать пробные блоки и сравнить результаты.

Заключение

Производство арболита — выгодный бизнес в сфере строительных материалов, требующий затрат от 1,5 миллионов рублей. Технологический процесс изготовления блоков из древесного бетона несложен, но требует знания ряда специфических особенностей.

Арболит перспективен для малоэтажного жилищного строительства. Грамотный подход к гидроизоляции позволяет компенсировать его слабую водоустойчивость. Бизнес на производстве блоков из арболита обещает высокую стабильную прибыль.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.